суспензию диоксида кремния составляют в соотношении: 1 ч. порошка диоксида кремния и 5 ч. воды. Суспензия в течение всего процесса полировки должна тщательно перемешиваться. Процесс полировки с использованием суспензии из диоксида кремния проводят на полировальнике из замши с частотой вращения до 100 об/мин.

Диоксид циркония в виде водной суспензии с соотношением компонентов 1: 10 и величиной зерна не более 0,1 мкм с успехом используется на окончательном этапе процесса полировки.

Последний этап полировки имеет большое значение. Он дает возможность удалить так называемый алмазный фон с поверхности полупроводниковых пластин, возникающий на первых двух этапах, и значительно уменьшить глубину механически нарушенного слоя. Последний этап полировки позволяет получить поверхности полупроводниковых пластин с чистотой обработки, соответствующей 13-14-му классу.

Дальнейшее совершенствование и улучшение методов полировки полупроводниковых материалов предусматривает изыскание путей

повышения производительности процесса, создание новых полировочных материалов, обеспечивающих наряду с высоким качеством обработки поверхности хорошую геометрическую форму пластин, К новым перспективным методам полировки следует отнести химико-механические способы, которые отличаются высокой химической активностью по отношению к обрабатываемому полупроводниковому материалу.

§ 3.8. Контроль качества механической обработки

Электрические параметры готовых полупроводниковых приборов и ИМС существенно зависят от степени совершенства поверхности, качества обработки и геометрической формы обработанных полупроводниковых пластин, так как эти несовершенства механической резки, шлифовки и полировки неблагоприятно сказываются на последующих технологических процессах: эпитаксии, фотолитографии, диффузии и др. Поэтому после проведения процессов механической обработки полупроводниковые пластины подвергаются контролю. Оценку качества производят по следующим основным критериям годности: 1) геометрические размеры и форма полупроводниковых пластин; 2) чистота обработки поверхности пластин; 3) глубина механически нарушенного слоя.

Контроль геометрических размеров и форм пластин предусматривает определение толщины, стрелы прогиба, клиновидности и плоскостности пластин после каждого вида механической обработки.

Толщину пластин определяют путем измерения ее в нескольких точках поверхности с помощью индикатора часового типа с ценой деления 1 мкм.

Стрелу прогиба пластин определяют как разность значений толщины пластины в двух точках, расположенных в центре пластины на противоположных ее сторонах, т. е. измеряют толщину пластины в центральной точке, а затем пластину переворачивают на другую сторону и снова измеряют толщину в центральной точке. Разность полученных значений толщины даст стрелу прогиба.

Клиновидность определяют как разность значений толщины пластины в двух точках, но расположенных не в центре пластины, а по ее краям на противоположных концах пластины, отнесенную к диаметру пластины. Для более полной картины рекомендуется повторить измерения для двух точек, расположенных на концах диаметра, перпендикулярного диаметру, который был выбран для первого измерения.

Плоскостность определяют измерением толщины пластины в нескольких точках, расположенных по диаметру пластины.

Контроль чистоты обработки поверхности пластин включает в себя определение шероховатости, наличия- на поверхности сколов, рисок, впадин и выступов.

Шероховатость оценивают высотой микровыступов и микровпадин на поверхности полупроводниковой пластины. Оценку шерохо-

ватости проводят либо сравнением поверхности контролируемой пластины с эталонной поверхностью, либо измерением высоты микронеровностей на микроинтерферометре МИИ-4 или на профило-трафе-профилометре.

Наличие на поверхности пластин сколов, рисок, впадин и выступов контролируется визуально с помощью микроскопа.

Контроль глубины механически нарушенного слоя. Глубина механически нарушенного слоя является основной характеристикой качества обработки полупроводниковых пластин. Несовершенства кристаллической решетки приповерхностного слоя полупроводниковой пластины после резки, шлифовки и полировки принято называть механически нарушенным слоем. Этот слой распространяется от обработанной поверхности в глубь объема полупроводникового материала. Наибольшая глубина залегания нарушенного слоя образуется при резке слитка на пластины. Процессы шлифовки и полировки приводят к уменьшению глубины залегания этого слоя.

Структура механически нарушенного слоя имеет сложное строение и может быть разделена по толщине на три зоны. Первая зона представляет собой нарушенный рельефный слой, состоящий из хаотически расположенных выступов и впадин. Под этой зоной расположена вторая (самая большая) зона, которая характеризуется одиночными выколками и идущими от поверхности зоны в ее глубь трещинами. Эти трещины начинаются от неровностей рельефной зоны и простираются по всей глубине второй зоны. В связи с этим слой полупроводникового материала, образованный второй зоной, получил название «трещиноватый». Третья зона представляет собой монокристаллический слой без механических повреждений, но имеющий упругие деформации (напряженный слой).

Толщина нарушенного слоя пропорциональна размеру зерна абразива и может быть определена по формуле

где k- 1,7 для кремния и & = 2,2 для германия; ? - размер зерна абразива.

Для определения глубины механически нарушенного слоя используют три способа.

Первый способ заключается в последовательном стравливании тонких слоев нарушенной области и контроле поверхности полупроводниковой пластины на электронографе. Операцию стравливания проводят до того момента, когда вновь полученная поверхность полупроводниковой пластины обретет совершенную монокристаллическую структуру. Разрешающая способность данного метода лежит в пределах ± 1 мкм. Для увеличения разрешающей способности необходимо уменьшать толщину снимаемых каждый раз слоев. Процесс химического травления не может обеспечить снятие сверхтонких слоев. Поэтому тонкие слои снимают травлением не полупроводникового материала, а предварительно окисленного слоя. Метод окисления поверхности с последующим стравливанием слоя оксида

дает возможность получить разрешающую способность менее 1 мкм.

Второй способ основан на зависимости предельного тока анодного растворения полупроводниковой пластины от наличия дефектов на ее поверхности. Так как скорость растворения слоя с дефектами структуры значительно выше, чем монокристаллического материала, то значение анодного тока при растворении пропорционально этой скорости. Поэтому при переходе от растворения нарушенного слоя к растворению монокристаллического материала будет наблюдаться резкое изменение как скорости растворения, так и значения анодного тока. По моменту резкого изменения анодного тока судят о глубине нарушенного слоя.

Третий способ основан на том, что скорость химического травления полупроводникового материала нарушенного слоя значительно выше скорости химического травления исходного ненарушенного монокристаллического материала. Поэтому толщину механически нарушенного слоя можно определить по моменту скачкообразного изменения скорости травления.

Критериями годности полупроводниковой пластины после определенного вида механической обработки являются следующие основные параметры.

После резки слитков на пластины диаметром 60 мм поверхность не должна иметь сколов, больших рисок, класс чистоты обработки должен быть не хуже 7-8; разброс по толщине пластины не должен превышать ±0,03 мм; прогиб не более 0,015 мм; клиновидность не более 0,02 мм.

После процесса шлифовки поверхность должна иметь матовый однородный оттенок, не иметь сколов и царапин; клиновидность не выше 0,005 мм; разброс по толщине не выше 0,015 мм; чистота обработки должна соответствовать 11-12-му классу.

После процесса полировки чистота поверхности должна соответствовать 14-му классу, не иметь алмазного фона, сколов, рисок, царапин; прогиб должен быть не хуже 0,01 мм; отклонение от номинала толщины не должно превышать ±0,010 мм.

Необходимо отметить, что контроль качества полупроводниковых пластин (подложек) имеет огромное значение для всего последующего комплекса технологических операций изготовления полупроводникового прибора или сложной интегральной микросхемы. Это объясняется тем, что механическая обработка подложек является, по существу, первой из цикла операций всего процесса производства приборов и поэтому позволяет исправить отклонение параметров от нормы забракованных при контроле пластин (подложек). При некачественном проведении контроля пластины, имеющие какие-либо дефекты или несоответствие требуемым критериям годности, попадают на последующие технологические операции, что приводит, как правило, к неисправимому браку и резкому снижению такого важного экономического параметра, как процент выхода годных изделий на этапе их изготовления.

Таким образом, максимальная отбраковка негодных пластин после механической обработки гарантирует потенциальную надеж-

ность проведения всего комплекса технологических операций и в первую очередь технохимических и фотолитографических процессов, процессов, связанных с получением активных и пассивных структур (диффузия, эпитаксия, ионная имплантация, осаждение пленок и др.), а также процессов защиты и герметизации р-п-переходов.

ТЕХНОХИМИЧЕСКИЕ ПРОЦЕССЫ ПОДГОТОВКИ ПОДЛОЖЕК ИМС

§ 4.1. Цели технохимических процессов подготовки подложек

Основными целями технохимических процессов подготовки подложек ИМС являются: получение чистой поверхности полупроводниковой пластины; удаление с поверхности полупроводниковой пластины механически нарушенного слоя; снятие с полупроводниковой пластины слоя исходного материала определенной толщины; локальное удаление исходного материала с определенных участков поверхности подложки; создание определенных электрофизических свойств обрабатываемой поверхности подложки; выявление структурных дефектов кристаллической реше

Значение глубины и окультуренности пахотного слоя почвы для растений.

Мощность пахотного слоя почвы - один из показателей плодородия и ее окультуренности. Чем она больше, тем выше ее плодородие и урожайность сельскохозяйственных культур.

Получение высоких и устойчивых урожаев сельскохозяйственных культур возможно только при условии бесперебойного и полного удовлетворения потребностей растений в воде и пище. Вся пища (кроме углекислоты воздуха) и вода поступают в растение через корни из почвы. Понятно поэтому то исключительное влияние, которое уделяется в земледелии созданию наиболее благоприятных почвенных условий для роста и развития сельскохозяйственных растений. Все агротехнические приемы, из которых слагаются системы обработки почвы и применения удобрений в севообороте, направлены в конечном счете на это. Под влиянием агротехнических мероприятий, осуществляемых при сельскохозяйственном использовании почвы, ее свойства существенным образом меняются. Непосредственное воздействие приемов обработки и применение удобрений на состояние и свойства почвы ограничиваются верхним ее слоем определенной мощности. Он постоянно подвергается воздействию почвообрабатывающих орудий. Рыхление и оборачивание этого слоя орудиями почвообработки обеспечивает более сильное влияние на его свойства. Вносимые в почву органические и минеральные удобрения распределяются, в этом слое почвы отмечается интенсивная деятельность почвенных микроорганизмов, которым принадлежит ведущая роль в жизни почвы, создании условий ее плодородия.

На старопахотных дерново-подзолистых почвах особенно отчетливо видно, насколько резко верхний (пахотный) слой отличается от нижележащих слоев почвы как по внешнему виду, так и по свойствам. Он характеризуется более рыхлым сложением, повышенным содержанием гумуса и доступных растениям питательных веществ, пониженной кислотностью, высокой биологической активностью.

Возрастание мощности пахотного слоя положительно влияет на водный режим почвы. При его увеличении почва полнее может использовать выпадающие осадки. На почве с глубоким высокоокультуренным пахотным слоем, даже при выпадении дождей ливневого характера большая часть выпадающих осадков, как правило, успевает проникнуть в толщу этого слоя и задерживается в нем, в дальнейшем избыток влаги сверх полевой влагоемкости постепенно уходит в нижележащие слои. Наоборот, на почве с мелким пахотным слоем при тех же условиях рельефа при одинаковом состоянии поверхности и одинаковом сельскохозяйственном использовании почвы дожди ливневого характера обычно бывают мало полезными, так как большая часть выпавших осадков стекает по поверхности почвы. При повышенном количестве осадков почва с мелким пахотным слоем быстро переувлажняется, растения на ней страдают от избытка влаги и недостатка кислорода в почве. В то же время на расположенной рядом почве с глубоким пахотным слоем, хотя эта почва содержит больше влаги, чем первая, растения развиваются нормально, никаких признаков страдания их от избытка влаги не обнаруживается. На такой почве культурные растения лучше противостоят засухе и меньше страдают от избыточных дождей.

С увеличением мощности пахотного слоя улучшаются условия питания культурных растений. Даже в очень бедной почве содержание питательных веществ обычно в сотни раз превышает те их количества, какие используются сельскохозяйственными растениями ежегодно при самых высоких урожаях. Несмотря на такие большие запасы питательных веществ в почве, растения далеко не всегда имеют возможность своевременно и полностью удовлетворять свои потребности в пище. Преобладающая часть необходимых для растений питательных веществ находится в почве в недоступных формах - в органических остатках, в перегное, в составе почвенных микроорганизмов, а также в труднорастворимых минеральных соединениях. Лишь в результате переработки этих составных частей почвы микроорганизмами, а также распада тел отмерших микроорганизмов питательные вещества получаются в форме легкорастворимых соединений, доступных растениям. Эта полезная деятельность почвенных микроорганизмов может протекать нормально лишь при благоприятных для них почвенных условиях -при наличии в почве нужной им пищи, тепла, влаги, воздуха (кислорода), и при отсутствии повышенной кислотности почвы. В сильно уплотненной или переувлажненной почве вследствие недостатка кислорода жизнедеятельность полезных для растений микроорганизмов подавляется. В таких условиях в почве развивается другая группа микроорганизмов, продукты жизнедеятельности которых не только не используются сельскохозяйственными растениями для питания, но могут даже отрицательно сказаться на росте и развитии.

Количество микроорганизмов в почве исключительно велико. Но в таких громадных количествах почвенные микроорганизмы развиваются при благоприятных условиях температуры и влажности только в пахотном слое. В нижележащих слоях почвы деятельность микроорганизмов резко ослабляется. Преобладающая часть почвенных микроорганизмов нуждается в органическом веществе как источнике, необходимом для их жизнедеятельности энергии и как основном источнике веществ, нужных им для построения тела.

Подпахотный слой дерново-подзолистых почв, представленный п большинстве случаев подзолистым горизонтом, содержит очень мало органических веществ и микроорганизмы не могут интенсивно развиваться в нем прежде всего вследствие недостатка пищи. Другой причиной сильно подавленной деятельности микроорганизмов в подпахотном слое следует считать недостаток кислорода. Наконец, деятельность микроорганизмов в подпахотном слое часто тормозится вследствие повышенной кислотности почвы этого слоя. По указанным причинам деятельность микроорганизмов в дерново-подзолистых почвах наиболее выражена только в пределах пахотного слоя.

Следовательно, чем больше мощность пахотного слоя, тем больше биологически активный слой, в котором благодаря жизнедеятельности полезных почвенных микроорганизмов бесперебойно от весны до осени готовится необходимая культурным растениям пища.

Повышение мощности пахотного слоя почвы означает увеличение биологически активного слоя и создание больших возможностей для обеспечения сельскохозяйственных растений питательными веществами. Однако было бы грубой ошибкой на этом основании противопоставлять увеличение мощности пахотного слоя применению удобрений. Ранней весной при низкой температуре микроорганизмы не работают. На помощь земледелию приходит промышленность. Она предоставляет сельскому хозяйству минеральные удобрения, которые содержат питательные для растений вещества в доступных для них формах. На окультуренных почвах с глубоким пахотным слоем положительное влияние удобрений на урожай усиливается.

Для нормального почвенного питания сельскохозяйственных растений большое значение имеют мощность развития их корневых систем и распределение корней в почве по глубине. Мощность развития корневых систем зависит от уровня плодородия почвы, от степени ее окультуренное™. На дерново-подзолистых почвах у всех сельскохозяйственных растений основная масса корней (до 80-90 % общей их массы) располагается в пределах пахотного слоя. В этом же слое в течение всех жизни растений находится преобладающая часть тонких корешков, покрытых корневыми волосками, т. е. деятельная, поглощающая часть корневых систем, через которую поступает в растение пища из почвы. Объясняется это тем, что питательные вещества в доступных для растений формах содержатся в основном в пахотном слое. Чем больше мощность пахотного слоя, тем больший объем культурной почвы охватывается густой сетью корней и полнее обеспечивается почвенное питание растений. На почвах с мелким пахотным слоем растения свои потребности в почвенном питании вынуждены покрывать в основном за счет очень ограниченного, явно недостаточного слоя.

На окультуренных почвах с благоприятными физическими и агрохимическими свойствами подпахотных слоев зерновые культуры могут потреблять более 50 % влаги, 20-40 % питательных веществ из подпахотных горизонтов.

При наличии глубокого пахотного слоя случаи гибели озимых культур при неблагоприятных условиях перезимовки бывают исключением. На таких почвах озимые культуры, как правило, благополучно переносят даже самые тяжелые условия перезимовки. Объясняется это лучшими физическими свойствами почвы с глубоким пахотным слоем, отсутствием на них длительного осеннего переувлажнения и хорошим развитием озимых культур в осенний период.

На почвах с глубоким пахотным слоем гораздо реже наблюдается такое явление, как выпадение клеверов при неблагоприятных условиях перезимовки.

С увеличением мощности пахотного слоя повышается эффективность других агротехнических приемов возделывания сельскохозяйственных культур. Следовательно, можно сделать заключение, что только при наличии глубокого пахотного слоя и высокой окультуренности почвы могут быть обеспечены вполне благоприятные условия для роста и развития сельскохозяйственных растений. Они по-разному реагируют на мощность пахотного слоя и глубину обработки. К первой группе культур, хороню отзывающихся на глубокую обработку почвы относятся: свекла, кукуруза, картофель, люцерна, клевер, вика, кормовые бобы, подсолнечник,овощные культуры. Ко второй группе культур, средне отзывающихся на глубокую обработку почвы, относятся: озимая рожь, озимая пшеница, горох, ячмень, овес, кострец безостый. К третьей группе культур, слабо отзывающихся или совсем не отзывающихся на глубокую обработку почвы, относятся лен и яровая пшеница. На почвах с мощным пахотным слоем выше урожайность сельскохозяйственных культур.

Приемы увеличения мощности пахотного слоя. В начале прошлого века па преобладающей части пахотных земель дерново-подзолистых почв глубина пахотного слоя не превышала 14-15 см, а на значительной площади была не более 12 см. За истекший период благодаря росту культуры земледелия, увеличению внесения органических и минеральных удобрении мощность пахотного слоя доведена до 20-22 см. Экономически выгодным считается иметь мощность пахотного слоя 30-35 см. Однако следует иметь в виду, что увеличение мощности пахотного слоя не сводится только к увеличению глубины обработки, обязательным является внесение органических, минеральных и известковых удобрений, посев сидеральных культур.

Технология создания и окультуривания глубокого пахотного слоя дерново-подзолистых почв предусматривает оставление пахотного слоя на прежнем месте, рыхление и окультуривание нижележащих слоев. Особенно важно это соблюдать при неглубоком пахотном слое.

В настоящее время известно несколько способов углубления пахотного слоя почвы.

- Пропахивание нижележащего слоя почвы с выносом его на поверхность.

- Полное оборачивание пахотного слоя с одновременным рыхлением части подпахотного.

- Рыхление на установленную глубину без оборачивания плугом без предплужников и без отвалов или чизельными плугами.

- Углубление путем одновременной припашки части подпахотного слоя к пахотному и применение рыхления подпахотного.

- Обработка почвы ярусными плугами с взаимным перемещением горизонтов.

При выборе способа углубления и окультуривания пахотного слоя дерново-подзолистых почв необходимо учитывать следующие показатели: 1) характеристика пахотного слоя (мощность, плодородие, гранулометрический состав); 2) характеристика подпахотных слоев: состав (подзолистый, иллювиальный, материнская порода), глубина, гранулометрический состав, агрофизические и агрохимические свойства (содержание гумуса, элементов питания, реакция среды, содержание подвижного алюминия и закисного железа).

Наиболее доступным способом увеличения мощности пахотного слоя является пропахивание нижележащего слоя почвы с выносом его на поверхность. Он осуществляется обычными плугами. За один прием следует припахивать не более 2-3 см подзолистого слоя. На почвах с пахотным слоем более 20 см его углубляют на 1/5 его толщины. Чтобы не допустить снижения урожайности сельскохозяйственных культур от пропахивания подзолистого горизонта к пахотному, необходимо разово внести 80-100 т/га органических удобрений, известковые удобрения для нейтрализации избыточной кислотности и минеральные удобрения в соответствии с планируемой урожайностью. Такое внесение позволит улучшить физические свойства и биологическую активность почвы и нейтрализацию кислотности. Лучшим местом углубления пахотного слоя путем припашки подзолистого является паровое поле, предназначенное под посев озимой ржи и поля под посадку картофеля. Нельзя углублять пахотный слой с вовлечением в него подзолистого горизонта под такие культуры, как сахарная свекла, кукуруза, пшеница и лен, даже с внесением удобрений, поскольку это приводит к снижению их урожая.

На почвах с неглубоким залеганием подзолистого горизонта при углублении пахотного слоя нужно проявлять некоторую осторожность, учитывая, что подзолистый слой отличается неблагоприятными физическими и биологическими свойствами, почти не содержит в усвояемой форме питательных веществ для растений и имеет повышенную кислотность. В этом случае подзолистый горизонт не выворачивают и не перемешивают с пахотным, а только рыхлят. При таком углублении пласт оборачивается на глубину гумусового слоя, а лежащий под ним горизонт рыхлится почвоуглубителями примерно на 10-15 см. В дальнейшем по мере окультуривания подзолистого горизонта можно частично припахивать его к пахотному обычным плугом. Не следует припахивать глеевый горизонт к гумусовому, так как он содержит закисные соли, вредные для сельскохозяйственных растений. На таких почвах хорошие результаты получают от углубления пахотного слоя плугами с почвоуглубителями, плугами без отвалов, плугами с вырезными отвалами и чизельными. Углубление путем рыхления на месте нижнего слоя (без выворачивания) в значительной степени повышает аэрацию, усиливает жизнедеятельность микроорганизмов и накапливает в почве усвояемые для растений продукты питания как за счет разложения органических веществ, так и за счет окисления минеральных соединений. Одним из эффективных способов постепенного увеличения мощности пахотного слоя является углубление путем одновременной припашки части пахотного слоя к пахотному и применение рыхления подпахотного.

Коренным образом можно изменить пахотный слой при вспашке ярусными плугами с взаимным перемещением почвенных горизонтов. Этот способ может быть эффективным при наличии в хозяйстве достаточного количества органических, минеральных и известковых удобрений, в противном случае может быть значительное снижение урожайности сельскохозяйственных культур. Увеличение мощности пахотного слоя требует больших материальных и денежных затрат, что не всегда под силу хозяйствам.

Результаты многолетних стационарных и краткосрочных полевых опытов свидетельствуют о том, что нет достаточно веских оснований для рекомендации постепенно углублять пахотный слой до 25-30 см и более. Углубление целесообразно лишь на хорошо окультуренных пахотных землях в условиях интенсивного применения удобрений, периодического известкования и возделывания культур, хорошо отзывающихся на глубокие обработки.

В среднем за ротацию семипольного севооборота без углубления получено 59,1 ц/га к.ед., по углублению на 5 см - 59,8 ц/га, т. е. продуктивность практически одинаковая. Однако углубление пахотного слоя за счет припашки подзолистого приводит к большим затратам ГСМ на его проведение, а на почвах, засоренных камнями, и к поломке плугов.

В большинстве хозяйств республики гумусовый слой пахотных почв составляет 20 см и более, углублять его за счет припашки подзолистого неэффективно, а следует его окультуривать и только на переуплотненных участках разуплотнять подпахотные слои безотвальными орудиями, лучше с наклонными стойками. На дерновоподзолистых легкосуглинистых почвах с мощностью гумусового слоя 20-22 см можно получать зерновых 4,5-6,0 т/га, картофеля - 35-40, корнеплодов - 60-80, сена многолетних трав - 10-12 т/га.

Смотреть все

(12) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ИЗМЕРЕНИЯ ГЛУБИНЫ НАРУШЕННОГО СЛОЯ НА ПОВЕРХНОСТИ КРЕМНИЕВОЙ ПОЛУПРОВОДНИКОВОЙ ПЛАСТИНЫ(71) Заявитель Научно-исследовательское конструкторско-технологическое республиканское унитарное предприятие Белмикросистемы(72) Авторы Чигирь Григорий Григорьевич Ануфриев Леонид Петрович Ухов Виктор Анатольевич Пеньков Анатолий Петрович(73) Патентообладатель Научно-исследовательское конструкторско-технологическое республиканское унитарное предприятие Белмикросистемы(57) Способ измерения глубины нарушенного слоя на поверхности кремниевой полупроводниковой пластины, включающий локальное удаление нарушенного слоя, выявление границы раздела нарушенного слоя и монокристаллического кремния, измерение глубины нарушенного слоя, отличающийся тем, что удаление нарушенного слоя осуществляют распылением пучком ионов с атомным номером от 7 до 18, энергией от 3 до 10 кэВ, направленным под углом 10-450 к поверхности пластины, выявление границы раздела осуществляют путем регистрации интенсивности выхода Оже-электронов с распыляемой поверхности до достижения ею величины, равной интенсивности выхода Оже-электронов для монокристаллического кремния, а глубину нарушенного слоя определяют измерением высоты ступеньки, образованной в результате удаления нарушенного слоя с поверхности кремниевой пластины., 1999. - . 10.05.. - . 315.1222147 , 1994.01559983 , 1995.02006985 1, 1994.02156520 2, 2000.0587091 1, 1994.2001044253, 2001. Изобретение относится к технологии производства полупроводниковых приборов и интегральных микросхем (ИМС), в частности к технологическому процессу создания кремниевых пластин, и может быть использовано при измерении глубины нарушенного слоя на поверхности кремниевой пластины. 5907 1 Известен способ измерения глубины нарушенного слоя на поверхности кремниевой полупроводниковой пластины, основанный на использовании метода эллипсометрии и позволяющий эффективно исследовать свойства нарушенного слоя, его толщину, качество обработанных подложек 1. Однако данный способ позволяет лишь фиксировать наличие нарушенного слоя на поверхности пластины сравнением измеренных эллипсометрических констант и их значением для кремния без нарушенного слоя. Для определения глубины нарушенного слоя необходимо последовательно удалять поверхностные слои кремния и производить эллипсометрический контроль. Это значительно усложняет способ контроля,так как эти операции несовместимы в одном процессе. Кроме того, при эллипсометрическом контроле используется излучение видимого диапазона длин волн (обычно 0,65 мкм),которое проникает в поверхностные слои кремния на глубину около 0,5 мкм. Это приводит к тому, что разрешение по глубине у данного метода составляет 0,5 мкм, и он не позволяет измерять глубину нарушенных слоев меньше нескольких микрон. Наиболее близким к предлагаемому техническому решению является способ измерения глубины нарушенного слоя на поверхности кремниевой полупроводниковой пластины, включающий локальное удаление нарушенного слоя, выявление границы раздела нарушенного слоя и монокристаллического кремния, измерение глубины нарушенного слоя 2. Данный способ позволяет измерять глубину нарушенного слоя на поверхности кремниевых пластин в диапазоне 5-200 мкм. В этом способе локальное удаление нарушенного слоя на всю его глубину производится изготовлением косого шлифа под малым углом к контролируемой поверхности кремниевой пластины (от 10 до 10). Шлиф изготавливается методом механической полировки, которая не вносит каких-либо механических повреждений на поверхности косого шлифа. Полировка производится в щелочной суспензии субмикронных частиц (рН от 10 до 12). Перед изготовлением косого шлифа поверхность кремниевой пластины покрывается слоем нитрида кремния толщиной не менее 1 мкм. Этот слой защищает поверхность пластины и обеспечивает формирование качественной (резкой) границы шлифа на поверхности пластины. После изготовления косого шлифа производится измерение величины его угла. Выявление нарушенного слоя на поверхности шлифа производится методом химического декорирования - травление образца в травителе на основе хромовой кислоты (75 г триоксида хрома растворяются в 1 л воды). Контроль границы раздела нарушенный слой-монокристаллический кремний производится на декорированном шлифе под оптическим микроскопом в режиме интерференционного контраста при увеличении 100-500 х и затем производится измерение протяженности (длины) нарушенного слоя на поверхности шлифа (расстояние от границы шлифа на поверхности кремниевой пластины до границы раздела нарушенный слой-монокристаллический кремний). Глубина нарушенного слоя рассчитывается умножением значения измеренной длины нарушенного слоя на поверхности шлифа на величину тангенса угла шлифа. Существенным недостатком данного способа является отсутствие возможности проводить измерения нарушенных слоев глубиной менее 5 мкм. Это обусловлено тем, что граница раздела нарушенный слой-монокристаллический кремний в данном способе выявляется недостаточно четко и воспроизводимо. Она определяется не автоматически по количественному критерию, а устанавливается оператором по качественным признакам непосредственно под микроскопом. Отсутствие четкого критерия определения границы раздела нарушенный слой-монокристаллический кремний не позволяет проводить измерения тонких нарушенных слоев (менее 5 мкм) из-за большой погрешности измерений. В основу изобретения положена задача повышения точности и расширение диапазона измерений тонких (менее 5 мкм) нарушенных слоев за счет воспроизводимого, автоматического определения границы раздела нарушенный слой-монокристаллический кремний. Сущность изобретения заключается в том, что в способе измерения глубины нарушенного слоя на поверхности кремниевой полупроводниковой пластины, включающем 2 5907 1 локальное удаление нарушенного слоя, выявление границы раздела нарушенного слоя и монокристаллического кремния, измерение глубины нарушенного слоя, удаление нарушенного слоя осуществляют распылением пучком ионов с атомным номером от 7 до 18,энергией от 3 до 10 кэВ, направленным под углом 10-45 к поверхности пластины, выявление границы раздела осуществляют путем регистрации интенсивности выхода Ожеэлектронов с распыляемой поверхности до достижения ею величины, равной интенсивности выхода Оже-электронов для монокристаллического кремния, а глубину нарушенного слоя определяют измерением высоты ступеньки, образованной в результате удаления нарушенного слоя с поверхности кремниевой пластины. Использование пучка ионов позволяет прецизионно (с высокой точностью) контролировать снятие слоев. При этом режим распыления выбирается таким, чтобы он не вносил нарушений в поверхностные слои кремния (не изменял нарушенный слой) и не приводил к неоднородности распыления (формирование микрорельефа распыления) при использовании пучка ионов, направленного под углом менее 10 к поверхности кремниевой пластины, наблюдается неоднородность удаления слоев и формирование в процессе распыления на поверхности пластины микрорельефа распыления. Формирование микрорельефа распыления снижает точность контроля, т.к. с такой поверхности измерительный сигнал формируется одновременно с различных по глубине точек при использовании пучка ионов, направленного под углом более 45 к поверхности кремниевой пластины, наблюдается внедрение падающих ионов в поверхностные слои,что приводит к дополнительному дефектообразованию и увеличению нарушенного слоя. При использовании углов падения пучка ионов в диапазоне 10-45 увеличения нарушенного слоя и формирования микрорельефа на поверхности кремниевой пластины не наблюдается при выборе пучка ионов с атомным номером менее 7 (легкие ионы) наблюдается внедрение падающих ионов в поверхностные слои, что приводит к дополнительному дефектообразованию и увеличению нарушенного слоя при выборе пучка ионов с атомным номером более 18 (тяжелые ионы) наблюдается дополнительное дефектообразование и увеличение нарушенного слоя. При использовании пучка ионов с атомным номером от 7 до 18 производится однородное распыление поверхности образца без внесения дополнительных дефектов и увеличения нарушенного слоя при выборе пучка ионов с энергией менее 3 кэВ наблюдается неоднородность удаления слоев и формирование в процессе распыления на поверхности пластины микрорельефа распыления при выборе пучка ионов с энергией более 10 кэВ наблюдается дополнительное дефектообразование и увеличение нарушенного слоя. При использовании пучка ионов с энергией 3-10 кэВ производится однородное распыление поверхности образца без внесения дополнительных дефектов и увеличения нарушенного слоя. Регистрация интенсивности выхода Оже-электронов с поверхности кремния при удалении поверхностных слоев кремния позволяет эффективно контролировать наличие нарушенного слоя на поверхности кремниевой пластины. Причем локальность контроля по глубине (усреднение по глубине) из-за особенностей метода Оже-спектроскопии составляет всего 1-2 нм. Интенсивность выхода Оже-электронов определяется на Ожеспектрометре автоматически и по мере удаления нарушенного слоя она постепенно возрастает. После удаления нарушенного слоя величина интенсивности выхода достигает максимальной величины, равной значению для монокристаллического кремния (кремний без нарушенного слоя). Значение величины интенсивности выхода для монокристаллического кремния зависит от конструктивных особенностей используемого Ожеспектрометра и она определяется экспериментально. Периодически ее значение может уточняться. Таким образом, контроль интенсивности выхода Оже-электронов с поверхности кремния при удалении поверхностных слоев кремния позволяет эффективно контро 3 5907 1 лировать наличие нарушенного слоя на поверхности кремниевой пластины и обеспечить автоматическое установление границы раздела нарушенный слой-монокристаллический кремний на поверхности пластины с погрешностью по глубине, не превышающей 2,0 нм,и дальнейшее удаление поверхностных слоев кремния прекращается. Таким образом, на поверхности образца формируется ступенька на верхней ее части находится исходная поверхность анализируемой кремниевой пластины с нарушенным слоем, на нижней части поверхность с удаленным нарушенным слоем. Величина этой ступеньки равна глубине нарушенного слоя. Глубина нарушенного слоя определяется измерением высоты ступеньки, образованной в результате удаления нарушенного слоя с поверхности кремниевой пластины, например, с помощью микропрофилометра. Современные микропрофилометры позволяют определять величину ступеньки с погрешностью 1 нм. Пример конкретного выполнения. Заявленный способ измерения глубины нарушенного слоя на поверхности кремниевой полупроводниковой пластины, включающий удаление нарушенного слоя распылением пучком ионов с атомным номером от 7 до 18, энергией от 3 до 10 кэВ, направленным под углом 10-45 к поверхности пластины, выявление границы раздела регистрацией интенсивности выхода Оже-электронов с распыляемой поверхности до достижения ею величины, равной интенсивности выхода Оже-электронов для монокристаллического кремния,определение глубины нарушенного слоя измерением высоты ступеньки, образованной в результате удаления нарушенного слоя с поверхности кремниевой пластины, проиллюстрируем на примере анализа кремниевых пластин КЭФ-4.5 диаметром 100 мм (эти пластины широко используются в серийном производстве КМОП ИМС). Анализ проводился на двух пластинах одна пластина была взята после операции шлифовки алмазными пастами АСМ 0,5-1,0, вторая - после операции финишной химико-механической полировки суспензией аэросила (поверхность соответствовала 14-му классу). Каждая анализируемая пластина КЭФ-4.5 разрезалась на две равные части. На одной части пластины проводились измерения глубины нарушенного слоя по предлагаемому способу (в 10 точках вблизи центра пластины), на второй - по способу-прототипу (в 10 точках на шлифе вблизи центра пластины). Сравнительные параметры приведены в таблице, где указаны номер процесса по порядкуугол падения пучка ионоватомный номер ионов в пучке (т.) энергия ионов в пучке (Е, кэВ) измеренная глубина нарушенного слоя (, мкм). Она определялась как среднее значение глубины нарушенного слоя из 10-ти измерений абсолютная погрешность определения глубины нарушенного слоя слоя. Она определялась из следующего выражения (удвоенное значение величины среднеквадратичного отклонения из 10 измерений) относительная погрешность определения глубины нарушенного слоя (/). Анализ проводился на Оже-спектрометре -660 (ф., США), величина интенсивности выхода Оже-электронов с поверхности монокристаллического кремния(без нарушенного слоя) для данного спектрометра составляла 2,37105 Оже-электрон./сек(определялась экспериментально), величина интенсивности выхода Оже-электронов с поверхности кремниевой пластины после шлифовки составляла 5,2104 Оже-электрон./сек,величина интенсивности выхода Оже-электронов с поверхности кремниевой пластины после полировки составляла 1,15105 Оже-электрон./сек. Удаление поверхностных слоев кремния распылением пучком ионов и измерение интенсивности выхода Оже-электронов производилось непосредственно на Оже-спектрометре. Для проведения измерений интен 4 5907 1 сивности процесс распыления останавливали. Измерения высоты ступеньки проводились на микропрофилометре(минимальная измеряемая глубина ступеньки - 5 нм, погрешность измерения не хуже 1 нм). Данные, приведенные в таблице, показывают, что измерения глубины нарушенного слоя по предлагаемому способу имеют более высокую точность за счет автоматического,воспроизводимого определения границы раздела нарушенный слой-монокристаллический кремний. Сравнительные измерения на пластинах с глубиной нарушенного слоя более 5 мкм показывают, что для предлагаемого способа погрешность измерений составляет 2,2 , а по способу-прототипу - 5,5 . Повышение точности измерений обеспечивает расширение диапазона измерений тонких (менее 5 мкм) нарушенных слоев. Из таблицы видно, что нарушенные слой глубиной 0,3 мкм контролируются с погрешностью 5 . По способу-прототипу такие слои контролю не подлежат (погрешность контроля превышает 100). Таблицаат Е, кэВ/100,Кремниевая пластина КЭФ-4.5 после шлифовки поверхности 1 10 7 3 8,9 0,2 2,2 2 25 15 7 9 0,2 2,2 3 45 18 10 9,1 0,2 2,2 4 8 5 7 7 0,5 7,1 5 47 15 12 10 0,4 4.0 6 Прототип 9 0,5 5,5 Кремниевая пластина КЭФ-4.5 после финишной полировки поверхности 7 10 7 3 0,29 0,015 5,2 8 25 15 7 0,3 0,015 5,0 9 45 18 10 0,31 0,015 4,8 10 8 5 2 0,2 0,04 20 11 25 22 12 0,4 0,03 7,5 12 Прототип Не измер. 1,0 100 Таким образом, предлагаемый способ измерения глубины нарушенного слоя на поверхности кремниевой полупроводниковой пластины в сравнении со способом прототипа позволяет повысить точность измерений более чем в 2 раза и обеспечивает расширение диапазона измерений тонких (менее 5 мкм) нарушенных слоев за счет воспроизводимого,автоматического определения границы раздела нарушенного слоя и монокристаллического кремния. Источники информации 1. Луфт Б.Д. Физико-химические методы обработки поверхности полупроводников. Москва Радио и связь, 1982. - С. 16-18. 2.950-98.1999, . 10.05,. - . 315. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

Контроль диффузионных слоев проводится в основном по таким параметрам, как глубина залегания сформированного p–n –перехода, проводимость поверхностного слоя и поверхностная концентрация атомов примеси.

Наиболее распространенным методом контроля глубины залегания p–n –перехода является метод окрашивания шлифа. Для измерения глубины залегания примеси порядка единиц микрометра и менее удобно использовать сферический шлиф.

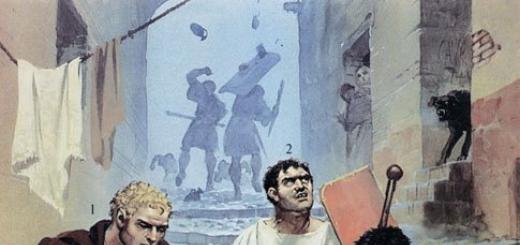

Рис. 9.3. Схема процесса изготовления сферического шлифа на пластине с диффузионным слоем:

1 – пластина полупроводника; 2 – р–n –перехоя;

3 – стальной шар; 4 – окрашенная р –область шлифа

Его изготовляют при вращении стального шара диаметром 35 – 100 мм, прижимаемого к поверхности пластины. Образование сферы происходит за счет того, что в место контакта вращающийся шар – кристаллическая пластина подают абразивную суспензию или наносят на поверхность шара алмазный порошок в виде эмульсии. Для большей точности измерения диаметр зерна абразивного материала не должен превышать 1 мкм. Чтобы выявить границы р–n –перехода, глубина сферической лунки должна быть больше глубины залегания р–n –перехода. Границу выявляют по окрашиванию (потемнению) р –области вследствие окисления в травителе, состоящем из 48 %–ной плавиковой кислоты с небольшой добавкой (до 0, 05–0, 1 %) 70 %–ной азотной кислоты.

Глубина залегания диффузионного р–n –перехода:

x j = l 2 /(4D) (9.4)

где l – длина хорды контура сферического шлифа (рис.9.3), измеряемая с помощью микроскопа; D – диаметр шара.

Для повышения точности измерений изготовляют несколько шлифов (до 5), а полученные результаты усредняют.

Наиболее распространенным методом измерения поверхностного сопротивления является четырехзондовый метод. Погрешность измерения поверхностного сопротивления обычно не превышает 5 – 10 %. Для определения поверхностной концентрации легирующей примеси необходимо знать характер распределения примесей в диффузионной области, который зависит от условий проведения процесса.

Ионная имплантация

Ионной имплантацией (ионным легированием) называется процесс внедрения в мишень ионизованных атомов с энергией, достаточной для проникновения в ее приповерхностные области. Успешное применение ионной имплантации определяется главным образом возможностью предсказания и управления электрическими и механическими свойствами формируемых элементов при заданных условиях имплантации.

Назначение и применение ионной имплантации

Наиболее распространенным применением ионной имплантации в технологии формирования ИМС является процесс ионного легирования кремния. Часто приходится проводить имплантацию атомов в подложку, которая покрыта одним или несколькими слоями различных материалов. Ими могут быть как тонкие слои тяжелых металлов (например, Та или силицида тантала TaSi 2), так и диэлектриков. Существование многослойной структуры может вызвать резкие перепады в профиле легирования на границе отдельных слоев. За счет столкновения ионов с атомами приповерхностных слоев последние могут быть выбиты в более глубокие области легируемого материала. Такие "осколочные эффекты" способны вызвать ухудшение электрических характеристик готовых приборов.

Во многих случаях для получения необходимого профиля распределения легирующей примеси в подложке применяют метод, основанный на предварительной загонке ионов с их последующей термической разгонкой в мишени. При этом имплантация проводится с малой энергией ионов.

Общая траектория движения иона называется длиной пробега R , а расстояние, проходимое внедряемым ионом до остановки в направлении, перпендикулярном к поверхности мишени, проецированной длиной пробега R p .

9.5.2. Применение ионной имплантации в технологии СБИС. Создание мелких переходов

Требование формирования n + слоев, залегающих на небольшой глубине, для СБИС можно легко удовлетворить с помощью процесса ионной имплантации Аs. Мышьяк имеет очень малую длину проецированного пробега (30 нм) при проведении обычной имплантации с энергией ионов 50 кэВ.

Одной из прогрессивных тенденций развитии СБИС является создание КМОП– транзисторов. В связи с этим большое значение имеет получение мелких p + – слоев. Такие слои очень сложно сформировать путем имплантации ионов В + .

Решение проблемы, связанной с имплантацией бора на небольшую глубину, на практике облегчается использованием в качестве имплантируемых частиц ВF 2 . Диссоциация молекулы ВF 2+ при первом атомном столкновении приводит к образованию низкоэнергетических атомов бора. Кроме того, использование молекулы ВF 2 имеет преимущество при проведении процесса отжига структур.

О П:И;.C"À.",3 и E изоб итиния

Союз Советских

Соцмалмстммескмх

2 (5l) М. Кл.

Государстаеккый комитет

Совета Мкнкстроа СССР ко делам кзооретенкй и открыткй (43) Опублыковано25.10.78.Бюллетень № 38 (53) уд (@pl 382 (088.8) (45} Дата опубликования описания28.08.78

Ж. А. Веревкина, В. С. Кулешов, И. С. Суровцев и B. Ф. Сыноров (72) Авторы нзобретеыыя (тт) даявытель Воронежский ордена Ленина государственный университет им. Ленинского комсомола (54) СПОСОБ.ОПРЕДЕЛЕНИЯ ГЛУБИНЫ НАРУШЕННОГО СЛОЯ

ПОЛУПРОВОДНИКОВОЙ ПЛАСТИ НЫ

Изобретение относится к области производства полупроводниковых приборов.

Известные способы определения глубины нарушенного слоя основаны на изменении физических или електрофизнческих параметров полупроводникового материала при последовательном механическом либо химическом удалении нарушенного слоя.

Гак, метод плоскопараллельных (косых) сечений с подтравливанием состоит в последовательном удалении частей нарушенного слоя, химическом травлении оставшегося материала и визуальном контроле следов трешин. 15

Метод циклического травления основан на различии в скоростях травления поверхностного нарушенного слоя и объема полупроводникового материала и заключается в точном определении обьема 20 стравленного материала за определенный промежуток времени.

Метод микротвердости основан на разнице величины микротвердости нарушенного слоя и обьема полупроводникового ма- 25 териала и заключается в послойном химическом стравливании приповерхностных слоев материала и измерении микротвердости оставшейся части полупроводниковой пластины.

Метод инфракрасной микроскопии основан на различном поглощении излучения

ИК-диапазона полупроводниковыми пластинами с разной глубиной нарушенного слоя и заключается в измерении интегрального пропускания ИК-излучения полупроводниковой пластиной после каждого химического удаления слоя материала.

Электронографический метод определе ния глубины нарушенного слоя основан на приготовлении косого шлифа из полупроводниковой пластины и сканировании злектроннoFo луча IIо шлифу от поверхности монокристалла до той точки, начиная с которой дифракционная картина не меняется, с последующим замером пройденного расстояния.

Однако в известных методах контроля следует отметить либо наличие дорогостояшего и громоздкого оборудования, либо

599662 применение агрессивных н токсичных реактивов, а также длительность получения результата.

Известен способ определения глубины нарушенного слоя в полупроводниковой S йнастине путем нагрева полупроводника, Qrm его заключается s том, что попу проводннковую пластину с нарушенным слоем помещают в вакуумную камеру перед входным окном приемника экзоэпек- 1о тронов, с помощью которого измеряют экзоэпектроееееую эмиссию с поверхности полупроводника.

Для создания тянущего экэоэпектронов электрического поля над поверхно- 33 стью попупроводника помещают сетку, на которую подают отрицатепьньей потеяциап. Далее при нагреве полулроводешка с его поверхности возникает экэоэпектрониая эмиссия измеряем%я С пОмОщью при» емнике1 и дОпопнительной аппаратурье (ши» (еокополостного усилителя и импульсного счетчиKа), При этом температурноe по» пожение и интенсивность ликов эмиссии определяется глубиной нарушенного слоя. 25

При этом способе необходимо наличие вакуумного Оборудования, причем для получения эмиссионных спектров необходимо в камере создавать разряжеееие не хуже 10 торр. Создание таких условий ЗО перед собственно процессом определения гееу%нье нарушенного слоя приводит к по пучению конечного результата лишь через

40-60 миеЕ„Кроме тое о, по данному спо сабу нельзя одновременно определить 35 кристаппографическую ориентацию полупроводниковой пластины.

Цель настоящего изобретения — упрощение процесса определения глубины нарушенного слоя, одновременное Опредепе 40 ние кристаплографической ориентации попупроводниковой пластины.

Зто достигается тем, что пластину нагреваеот B высокочастотном лопе до появпения скеенэффекта и выдерживают в течение 2-5 с, после чего по средней максимапьной протяженности следов ориентированных каналов проппавпения и их форме определяют глубину нарушенного слоя и ориентацию монокристалпической пластины.

На чертеже приведена зависимость средней максимальной площади следов ориентироваиееых каналов проплавпения на поверкности кремния ориентации (100} от глубины нарушенного слоя„

При индукционном нагреве полупровод ннковой пластины (с одновременной инициацией собственной проводимости в полупроводнике) на периферии последнего возникает скин-эффект, обнаруживаемый по появлению ярко светящегося ободка на пластине. Прн вьедерживаееии пластины в указанных успоьиях в течение 2-5 с обнаружено, что на обеих сторонах периферии полупроводниковой пластины образуются фигуры в виде треугольников дпя попупроводников, ориентированных в плоскости, и прямоугольников - дпя ориентации (100).

Зти фигуры являются следами ориентированных каналов проппавпения.

Образование каналов, по-видимому, обусловлено взаимодействием пондермоторных сип электрического поли с трещинами и прочими дефектами в приповерхностном слое полупроводника, приводящим к разрыву межатомных связей в зоне де фекта, Зпектроны далее ускоряются в сильном электрическом поле, ионнэируют на пути атомы, вызывая павину, и, таким образом, проппавияют мояокристалл вдоль дефекта.

ЗкспереЕментапьным путем обнаружено, Р чтО максимаен эиая протяженность {ппощадьэ) поверхностных следов ориентированных каналов проппавления зависит от размера (протяженности) самого дефекта в структуре попупроводника. Причем зависимость эта нииейная, т. е. чем больше размер дефекта, например, длина трещин, тем большую ппощадь имеет след ориен тированного канапа проппавпения, возник» шего на этом дефекте.

Пример При полировании кремниевых пластин алмазными пастами с после довательно уменьшающимся диаметром зерна предварительно строят градуировоч ную кривую. По оси ординат откпадывают значения глубины нарушенного слоя в кремнии, определенные любым из извест. ных методов, например, циклическим травлением. По оси абсцисс» среднюю мак- симальную протяженность (площадь) сле дов проппавления, соответствующую определенной глубине нарушенного слоя. Для этого пластины диаметром 40 мм, иэъя-1 тые с различных стадий полирования, по-. мещают на графитовой подложке в ципиндрический ВЧ индуктор днаметррм 50мм установки мощностью ЗИВТ и рабочейчастотой 13,56 МГц. Пластину выдерживают в ИЧ-поле 3 с, после чего на микроскопе типа МИИ-4 по 10 полям зрения опредепяют среднюю максимальную протяженность (площадь) следа канала проплави $> " >

Составитель Н. Хлебников

Редактор Т. Колодцева ТехредА. АлатыревКорректор С. Патрушева

Заказ 6127/52 Тираж 918 Подписное

UHHHfIH Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д, 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4 пения. В дальнейшем при частичном изменении технологии, т. е. например, при смене типа станка, материала полировальнкка

> зернистости алмазной пасты и т, д. изымают одну из пластин с определенной стадии техпроцесса и подвергают ВЧ-об работке, как это описано выше. Далее, воспользовавшись градуировочной кривой, определяют глубину нарушенного слоя и вносят коррективы s технологию. Ориен тацию также контролируют визуально пос ле ВЧ обработки.

Хронометрирование процесса определе ния глубины нарушенного слоя и ориента ции полупроводника, согласно предложен ному техническому решению, показывает, что весь процесс от его начала (помещен ния пластины в ВЧ-индуктор) и до получения конечного результата занимает

Реализация описанного способа в полупроводниковом производстве даст возмоиэность производить экспресс-контроль my

29 бины нарушенного слоя на обеих поверхностях полупроводниковой пластины с од» повременным определением ее крирталлографической ориентации, уменьшить при менение агрессивных и токсичных реактивов и>тем самым, улучшить беэопасносуь и условия труда.

Формула изобретения

Способ определения глубины нарушен ного слоя полупроводниковой пластины путем нагрева полупроводника, о т л и -е ч а ю шийся тем, что, с целью уп рощения процесса и одйовременного опре деления кристаллографической ориентации пластину нагревают в высокочастот ном ноле до, появления скин-эффекта и выдерживают таким образом в течение

2-5 с, после чего по средней максималь ной протяженности следов ориентирован-. ных каналов процлавления и их форме определяют глубину нарушенного слоя и ориентацию монокристаллической пластиBbK