ANHANG A

EINFÜHRUNG

In der Arbeit ist es notwendig, die Merkmale der Organisation des Logistiksystems im Bereich der Bestandsverwaltung zu ermitteln.

IN Im Russischen bezeichnete das Wort Logistik früher nur den Zweig der mathematischen Logik und das, was damit zusammenhängt. Moderne Anforderungen haben jedoch ihre eigenen Anpassungen vorgenommen. Schon heute ist die Logistik ein Wirtschaftszweig, der den dringendsten Bedarf deckt. Bis 1991 wurde dieser Tätigkeitsbereich in den Vereinigten Staaten als physischer Vertrieb oder allgemeiner Vertrieb bezeichnet. Der Begriff „Logistik“ wurde später von der US-Armee übernommen. Laut Webster's Dictionary ist Logistik der Zweig der Militärwissenschaft (nicht mehr und nicht weniger) und der Operationen, die sich mit der Bereitstellung, Lieferung und Unterstützung von Ausrüstung durch die Bewegung, Evakuierung und Krankenhauseinweisung von Personal sowie durch die Bereitstellung von Annehmlichkeiten und Dienstleistungen befassen wie alles, was damit zusammenhängt.

Logistik ist also ein spezifisches Tätigkeitsfeld, das auf der Organisation und Regulierung der Prozesse der Waren- und Lagerbeförderung innerhalb der Organisation sowie vom Produzenten zum Verbraucher basiert.

Um einen unterbrechungsfreien Produktionsprozess zu gewährleisten, sind neben festen Produktionsanlagen auch Inventargegenstände erforderlich. Jedes Unternehmen, unabhängig von seiner Eigentumsform und der Art seiner Tätigkeit, muss die Zusammensetzung und den Zustand seines Betriebskapitals sowie dessen effektive Nutzung ständig überwachen. Dabei kommt den vorhandenen Beständen an Produktionskomponenten eine wichtige Rolle zu.

Die Hauptaufgabe der Logistik besteht darin, die Bedürfnisse der Kunden zu erfüllen. Auch indirekt durch die Bereitstellung von allem, was für Produktion, Marketing und andere Tätigkeitsbereiche notwendig ist. Die Hauptmerkmale sind Warenverfügbarkeit, Schnelligkeit und unterbrechungsfreie Versorgung sowie Prozessflexibilität.

Das Hauptziel der Studienarbeit besteht darin, die Besonderheiten der Logistik von Materialflüssen und deren Verbesserung im Unternehmen zu untersuchen. Das gesetzte Ziel erfordert die Lösung bestimmter Aufgaben:

das Wesentliche des Konzepts eines Logistiksystems bestimmen;

betrachten Sie das Wesen und die Gestaltung des Logistiksystems;

eine allgemeine Beschreibung des Waren- und Materialflussmanagementsystems durchführen;

Faktoren analysieren, die das Volumen der Produktverkäufe beeinflussen;

Berücksichtigen Sie die theoretischen Grundlagen zur Verbesserung der Verwaltung und Nutzung von Lagerströmen.

Gegenstand der Arbeit sind wirtschaftliche Beziehungen, die im Prozess der Steuerung von Stoffströmen entstehen.

Gegenstand der Arbeit ist das Logistiksystem.

Die Arbeit besteht aus Einleitung, Hauptteil und Schluss.

Das erste Kapitel lautet „Das Konzept eines Logistiksystems“. Arten von Logistiksystemen.“

Das zweite Kapitel lautet „Merkmale des Logistiksystems im Bereich der Bestandsverwaltung“.

Das dritte Kapitel lautet „Verbesserung der Nutzung von Lagerströmen“.

Zum Verfassen des Werkes wurden Lehrmaterialien und Zeitschriftenartikel in- und ausländischer Autoren verwendet.

1 LOGISTIKSYSTEMKONZEPT. ARTEN VON LOGISTIKSYSTEMEN

1.1 Konzept, Ziele, Ziele der Logistik

Die Logistik ist ein Teilgebiet der Wirtschaftswissenschaft und ein Tätigkeitsfeld, dessen Gegenstand die Organisation und Regelung der Prozesse der Warenförderung vom Produzenten zum Verbraucher, das Funktionieren des Umlaufbereichs von Produkten, Waren, Dienstleistungen, die Bestandsverwaltung, und die Schaffung einer Vertriebsinfrastruktur.

In der wirtschaftswissenschaftlichen Literatur gibt es verschiedene Definitionen von Logistik. Lassen Sie uns einige davon auflisten.

Logistik ist :

Planung und Bereitstellung von Logistik, Schulung und Personalbewegung.

Organisation des Heckdienstes.

Material- und technische Versorgung des Ladens.

Logistik und Versorgung, Logistik, Hinterarbeit.

Bewegung von Materialien und Lagerbeständen.

Die Wissenschaft des Planens, Organisierens, Verwaltens, Überwachens und Regulierens der Bewegung von Material- und Informationsflüssen in Raum und Zeit von ihrer primären Verwendung bis zum Endverbraucher.

Logistik wird auch als wissenschaftliches Gebiet definiert, das mit der Suche nach neuen Möglichkeiten zur Steigerung der Effizienz von Materialflüssen verbunden ist.

Der Begriff der Logistik tauchte erstmals im militärischen Bereich auf und umfasste dort die Probleme des Transports, der Versorgung und der Bewegung militärischer Einheiten. Anschließend wurden die Konzepte und Methoden der Logistik in den zivilen Bereich verlagert, wo sie bei der Steuerung von Materialflüssen im Zirkulations- und Produktionsbereich eingesetzt wurden. Gleichzeitig wurden die Konzepte der Logistik und der Logistikmethoden erst vor relativ kurzer Zeit in den Wirtschaftswissenschaften eingesetzt.

Bevor der Begriff „Lieferkette“ auftauchte, gab es LogistikFunktionsbereiche. Und die Kosten wurden ausschließlich in jedem Funktionsbereich minimiert. Beispielsweise reduzierte der Leiter der Transportabteilung ausschließlich seine Transportkosten. Gleichzeitig könnte sich herausstellen, dass das gesamte Unternehmen aufgrund der nicht rechtzeitigen Lieferung frischer Produkte an die Geschäfte Verluste erlitten hat. Lokale Einsparungen führten insgesamt zu Geschäftsverlusten.

In der Logistik werden folgende Funktionsbereiche unterschieden:

Die Logistikinfrastruktur ist ein Komplex von Objekten, die einen bestimmten geografischen Standort und verschiedene Eigenschaften haben. Beispielsweise kann ein Werk in der Nähe von Rohstoffquellen liegen und über eine bestimmte Produktionskapazität verfügen. Ein Lager kann sich an einem anderen Ort befinden. Es kann mehrere solcher Lager im Land und auf der ganzen Welt (für transnationale Unternehmen) geben. Diese gesamte Infrastruktur ist von Verbindungen durchdrungen.

Der Transport stellt Verbindungen zwischen Infrastruktureinrichtungen her und transportiert notwendige Produkte. Seit unserer Kindheit kennen wir verschiedene Transportmittel. Der am weitesten verbreitete Transport erfolgt über den Straßen- und Schienenverkehr. Auch Wassertransport und Lufttransport werden genutzt. Es gibt auch Pipeline-Transporte, die beispielsweise Gas oder Öl transportieren.

Lagerhaltung und Güterumschlag sind integrale Funktionselemente des Logistiksystems. Alle notwendigen Produkt- und Materialmengen werden in Lagerhäusern gelagert. Lager können unabhängig und mit der Produktion verbunden sein. Sie finden sie in Groß- und Einzelhandelszentren, wo wir frisches Brot, Milch und andere Produkte kaufen. Und beim Frachtumschlag geht es um das Be- und Entladen sowie den Transport all dieser Dinge im Lager.

Bei der Bestandsverwaltung geht es darum, die erforderliche Menge an Lagerbeständen an allen Punkten der Infrastruktur auf der Grundlage der Anforderungen der gesamten Kette zu berechnen. Gleichzeitig wird das übergeordnete Ziel verwirklicht, dem Verbraucher die benötigten Produkte innerhalb der vorgegebenen Zeit zu liefern.

Die Informationsunterstützung ist wahrscheinlich der wichtigste Teil des gesamten Logistiksystems. Es war das Aufkommen der Informationstechnologie, das die Umwandlung einer Reihe separater Funktionsbereiche in ein einziges integriertes System beeinflusste, das eine Minimierung der Gesamtkosten in der gesamten Lieferkette ermöglichte. Es sind Informationssysteme, die rechtzeitig die notwendigen Informationen liefern und es ermöglichen, Lieferungen genau zum richtigen Zeitpunkt und am richtigen Ort zu planen.

Es gibt auch so etwas wie einen logistischen Funktionskreislauf. Es umfasst viele verschiedene Operationen. Dieser Zyklus beginnt in der Regel mit dem Eingang einer Bestellung. In einigen Unternehmen wird die Anfangsphase des Zyklus manchmal von einem separaten Funktionsbereich bedient, der auch mit dem Marketing verbunden ist.

Die Logistik nutzt ökonomische, wirtschaftsmathematische und statistische Methoden zur Lösung verschiedener theoretischer und praktischer Probleme.

Ein Logistiksystem kann als adaptives (selbst anpassendes oder selbstorganisierendes) System mit Rückmeldung definiert werden, das bestimmte Logistikfunktionen und Logistikoperationen ausführt, in der Regel aus mehreren Subsystemen besteht und über entwickelte Verbindungen zur externen Umgebung verfügt .

Der westliche Umgang mit dem Begriff „Logistiksystem“ ist pragmatischer. Zum Beispiel,Logistiksystemdefiniert alsder Prozess der „Planung und Koordinierung aller Aspekte der physischen Bewegung von Materialien, Komponenten und Fertigprodukten, um die Gesamtkosten zu minimieren und das gewünschte Serviceniveau bereitzustellen.“

IN Die Beibehaltung des Konzepts „Logistiksystem“ hat eine konstruktive Bedeutung, da es Ihnen ermöglicht, Logistik auf der Grundlage eines Systemansatzes und einer Systemanalyse einzuführen. Der Systemansatz beinhaltet die Betrachtung aller Elemente des Arzneimittelsystems als miteinander verbunden und interagierend, um ein einziges Managementziel zu erreichen. Eine Besonderheit des Systemansatzes ist die Optimierung der Funktion nicht einzelner Elemente, sondern des gesamten Arzneimittels als Ganzes, wodurch die sogenanntesynergistischer Effekt.Unter dem Gesichtspunkt einer systematischen Herangehensweise an die Unternehmensorganisation kann folgende Definition gegeben werden:

Logistiksystem – ein relativ stabiler Satz von Verbindungen (strukturelle/funktionale Abteilungen des Unternehmens sowie Lieferanten, Verbraucher und Logistikvermittler), die durch eine einheitliche Verwaltung des Logistikprozesses zur Umsetzung der Unternehmensstrategie des Unternehmens miteinander verbunden und vereint sind Organisation.

Das Konzept nutzen„Logistiknetzwerk“Eine kürzere Definition kann gegeben werden:

Logistiksystem – eine Reihe von Logistiknetzwerken und Verwaltungssystemen, die von einem Unternehmen zur Umsetzung seiner Logistikstrategie (Taktik) gebildet werden.

1.2 Strukturelemente des Logistiksystems

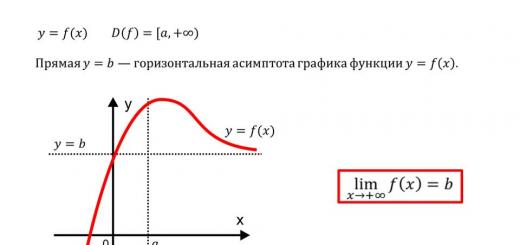

Für die Zwecke der Forschung und Entwicklung eines Arzneimittels ist dessen Zerlegung in eine nützliche TechnikSubsysteme, Links und Elemente (Abbildung 1).

Abb.1. Logistiksystem

Logistiksysteme werden nach einer Reihe von Merkmalen klassifiziert, darunter:

Kontrollobjekt;

Branchenspezialisierung des Unternehmens;

Geschäftsbereich;

Unternehmensebene.

Anhand der Eigenschaft „Kontrollobjekt“ wird unterschieden:

Logistiksysteme von produzierenden Unternehmen, Großhandelsunternehmen, Groß- und Einzelhandelsunternehmen;

Servicefluss – Logistiksysteme von Unternehmen, die Dienstleistungen erbringen;

gemischte Logistiksysteme, in denen es zwei Arten von Hauptströmen gibt.

Abhängig von der Branchenspezialisierung von Industrieunternehmen gibt es Logistiksysteme von Maschinenbauunternehmen, Hüttenwerken, Bauunternehmen, Unternehmen der chemischen Industrie usw.

In großen Logistiksystemen werden gesonderte Beiräte gebildet, deren Aufgabe es ist, die Richtigkeit der Entscheidungen der Führungskräfte von Logistiksystemen und einzelnen Unternehmensbereichen sicherzustellen.

Im gegenwärtigen Entwicklungsstadium sind neue Produktionsbedingungen entstanden, die über die traditionellen Methoden ihrer Organisation hinausgehen und nicht nur die Entwicklung der Produktion, sondern auch der Transport-, Versorgungs- und Vertriebsstrukturen behindern. Die Logistik hat viele Vorstellungen über die Organisation des Produktionsprozesses in einem Unternehmen verändert.

Jedes Unternehmen benötigt die Organisation eines effektiven Logistiksystems im Bereich des Materialflussmanagements.

Die Notwendigkeit der Bildung von Vorräten ist auf folgende Faktoren zurückzuführen:

Produktvertriebslinks;

Das Vorhandensein von Vorräten ist daher auf die Notwendigkeit zurückzuführen, den normalen Warenumlauf sicherzustellen.

Offensichtlich muss die Organisationsstruktur, die das Logistiksystem verwaltet, die folgenden Funktionen erfüllen.

1. Entwickeln und gestalten Sie ein Logistiksystem unter Einhaltung schematischer Prinzipien und Bestimmungen.

2. Entwerfen und implementieren Sie eine Logistikstrategie unter Berücksichtigung der Marktstrategie des Unternehmens.

3. Integriertes Management des Logistiksystems zur Rationalisierung der Flussprozesse.

Diese Aktivität ist vielfältig und besteht aus:

1) Verwaltung des externen Transports;

2) Verwaltung des internen Transports;

3) Planung und Steuerung von Bestandsverwaltungsprozessen;

4) Planung der Organisation und Kontrolle des Zustands der Lagerbestände (Material, Rohstoffe und Waren nicht ausgenommen) usw.

4. Koordinieren Sie miteinander verbundene Managementfunktionen.

5. Lösen Sie die Probleme der Individualität des Unternehmens.

Abb.2. Logistikkette

Die Vorteile des Wechsels zu einer Logistikorganisation lassen sich wie folgt zusammenfassen:

effizientere Nutzung der Unternehmensressourcen;

Gewinnwachstum durch Reduzierung der Unternehmenskosten;

steigende Produktverkaufsmengen aufgrund einer Verbesserung des Kundenservice;

Verbesserung der Marketingaktivitäten des Unternehmens.

Ein Logistiker muss also über bestimmte Kenntnisse und Fähigkeiten verfügen, um die Verbesserung der Produktions- und Wirtschaftsaktivitäten des gesamten Unternehmens anzuregen:

Kenntnisse in Management, Planung, Organisation und Steuerung in den Bereichen Logistik, insbesondere im Bereich der Lagerbestände von Produktionskomponenten;

Fähigkeiten einer systematischen Herangehensweise an das Logistiksystem;

ausreichende Kenntnisse, um das Problem des Unternehmertums im Allgemeinen zu verstehen usw.

Eine wichtige Aufgabe der Logistik ist die Schaffung eines integrierten Systems zur Regulierung und Steuerung von Material- und Informationsflüssen.

Vorräte werden üblicherweise als Existenzform eines Materialflusses betrachtet. Die Logistik löst das Problem der Berechnung von Lagerbeständen, die die wirtschaftlichste Möglichkeit bieten, die zukünftige (und zum Zeitpunkt der Berechnung oft ungewisse) Verbrauchernachfrage nach den Waren und Dienstleistungen des Unternehmens zu befriedigen. Die Gesamtkosten für Beschaffung, Lagerung des Produkts und Verluste aufgrund unbefriedigter Nachfrage werden minimiert. Gleichzeitig ist ein zu großer Lagerbestand mit einem Kapitaltod verbunden und erfordert erhebliche Kosten für die Lagerung und Pflege des Produkts.

1.3 Vorräte und grundlegende Flusseigenschaften

Die Bestände in der Struktur des Arbeitsproduktionsvermögens von Unternehmen sind in Anhang A dargestellt.

Das Betriebskapital steht nach dem Anlagekapital an zweiter Stelle im Gesamtvolumen der Ressourcen, die die Wirtschaft einer Wirtschaftseinheit bestimmen.

Darüber hinaus stellt der Lagerbestand bei den Aktivitäten von Handelsorganisationen den wichtigsten Vermögenswert des Unternehmens dar. Die meisten Fonds konzentrieren sich auf diese Art von Vermögenswerten. Die Besonderheit des Inventars besteht darin, dass es sich bei allen Arten von Unternehmensvermögenswerten, so paradox es auch klingen mag, tatsächlich um den am wenigsten liquiden Teil handelt. Wenn also ein Handelsunternehmen einen Großteil seiner Mittel im Inventar hat, besteht die Gefahr der Insolvenz dieses Unternehmens .

Vorräte sind notwendig, um die Nachfrage der Käufer – Verbraucher – kontinuierlich zu befriedigen. Produkte werden nach den folgenden verschiedenen Kriterien klassifiziert :

nach Verwendungszweck:

Konsumgüter sind Waren, die direkt für den Endverbrauch bestimmt sind und die persönlichen Bedürfnisse einer Person befriedigen.

Fertigwaren sind Güter, die im Produktionszyklus zur Herstellung neuer Güter verwendet werden;

nach Nutzungs-/Verbrauchszeitpunkt:

Verbrauchsgüter, die einmal oder mehrmals verwendet werden,

langlebige Güter, die wiederholt verwendet werden;

3) nach Art des Konsums:

Güter des täglichen Bedarfs,

sorgfältig ausgewählte Produkte,

prestigeträchtige Waren;

nach Art der Nutzung, je nach Grad ihrer Beteiligung am Produktionsprozess:

Rohstoffe, Materialien, Behälter und Verpackungen,

Komponenten, Werkzeuge, Geräte,

Maschinen und Geräte, sonstige Vorräte.

nach funktionaler Zugehörigkeit:

Waren - Lebensmittel,

Industrieprodukte;

nach Art der Reserven:

Bei den aktuellen Lagerbeständen handelt es sich um Waren im Verkaufsstadium.

Vorbereitungsbestände sind Waren in der Phase der Vorverkaufsvorbereitung,

Garantie-(Versicherungs-)Bestände – eine notwendige und ausreichende Lagerreserve, um einen kontinuierlichen Verkaufsprozess bei Nichteinhaltung des geplanten Zeitpunkts aktueller Warenlieferungen, Änderungen der Verbrauchsintensität bei unvorhergesehener Nachfragesteigerung zu gewährleisten,

Saisonreserven sind eine notwendige und ausreichende Lagerreserve, um einen kontinuierlichen Verkaufsprozess bei saisonalen Schwankungen der Verbrauchernachfrage sicherzustellen,

Übertragsbestände;

nach Art des Warenverkehrs in der Buchhaltung:

Waren im Transit, Waren im Lager,

Waren in der Phase der Vorverkaufsvorbereitung,

Vorbehaltsware, Lagerware im Verkauf, Kommissionsware,

verkaufte Ware in Verwahrung.

Es ist auch wichtig zu beachten, dass der Bestand wie jede andere Art von Vermögenswert verwaltet werden kann. Darüber hinaus ermöglicht ein wirksames Bestandsverwaltungssystem nicht nur, die Zahlungsfähigkeit und Liquidität des Unternehmens auf dem erforderlichen Niveau zu halten. Es ist zu beachten, dass der Lagerbestand in engem Zusammenhang mit anderen wirtschaftlichen Indikatoren der Aktivitäten einer Handelsorganisation wie Rentabilität, Zahlungsfähigkeit, Liquidität, Finanzstabilität usw. betrachtet werden muss. Mit dem Bestandsverwaltungssystem können Sie auch die Reduzierung der Lagerhaltungskosten steuern. Mit einem effektiv eingerichteten Versorgungssystem ermöglicht dieses System beispielsweise eine Reduzierung der Lagerkosten, was sich in einer Reduzierung der Lagerfläche und damit in einer Reduzierung der Fixkosten der Organisation äußert .

Das Bestandsverwaltungssystem einer Handelsorganisation verwendet eine Reihe von Indikatoren, auf deren Grundlage Schlüsselparameter des Systems wie das Volumen der bestellten Charge und die Anzahl der gelieferten Warenpartien, das Zeitintervall zwischen Lieferungen und die Lagerung berechnet werden Kosten, die Kosten für die Organisation einer Bestellung oder die Kosten für den Nachschub (dieser Indikator umfasst die Kosten des Verkäufers im Zusammenhang mit der Annahme, Einlieferung) der Waren ins Lager, der Ausstellung, der Ausstellung der Waren in Verkaufsräumen; dazu können auch die Dienstleistungen von Merchandisern gehören und andere Vermittler, die an der Sortimentspolitik der Organisation beteiligt sind) und so weiter.

Die Warenbestände werden für das gesamte Unternehmen und für jede Produktgruppe anhand von Betriebsbuchhaltungsdaten sowie buchhalterischen und statistischen Berichten analysiert. Die Hauptaufgabe der Analyse besteht darin, die Übereinstimmung des tatsächlichen Lagerbestands mit festgelegten Standards zu überprüfen und die Gründe für Abweichungen zu ermitteln. Basierend auf den bei der Analyse gewonnenen Daten werden Maßnahmen zur Normalisierung des Lagerbestands ergriffen.

In diesem Teil der Arbeit werden wir das wirtschaftliche Wesen des Inventars bestimmen.

Wie wir bereits herausgefunden haben, ist der Vorrat ein Teil des Warenangebots, der die Gesamtheit der Warenmasse auf dem Weg ihrer Bewegung von der Produktionssphäre zum Verbraucher darstellt.

Vorräte werden in allen Phasen der Produktverteilung gebildet: in Lagern von produzierenden Unternehmen, im Transit, in Lagern von Groß- und Einzelhandelsunternehmen für Rohstoffe. Die Notwendigkeit, Inventar zu erstellen, ist auf folgende Faktoren zurückzuführen:

die Zeit, die für den Transport der Waren vom Produktionsort zum Verkaufsort erforderlich ist, einschließlich der Zeit zum Be- und Entladen;

saisonale Schwankungen in der Produktion und im Konsum von Gütern;

Diskrepanz zwischen Produktions- und Handelssortiment, was Untersortierung, Verpackung und zusätzliche Arbeit erfordert;

Merkmale im territorialen Produktionsstandort;

Bedingungen für den Warentransport, Entfernung zwischen Lieferant und Handelsunternehmen;

Produktvertriebslinks;

Lagermöglichkeiten für Waren etc.

Somit ist die Existenz von Warenbeständen als Kategorie der Warenzirkulation auf die Notwendigkeit zurückzuführen, den normalen Prozess der Warenzirkulation sicherzustellen.

Die allgemeinste Formulierung des Inventarkonzepts aus wirtschaftlicher Sicht liefert A. M. Gadzhinsky: „Das Inventar eines Handelsunternehmens sind Produkte für industrielle und technische Zwecke, Konsumgüter und andere Güter, die sich in unterschiedlichen Produktions- und Umlaufstadien befinden. auf den Eintritt in den Produktionsprozess oder den persönlichen Konsum warten.“

Aus wirtschaftlicher Sicht ist Inventar ein Bestand an Ressourcen oder Gegenständen, die in einer Organisation verwendet werden.

Alle Unternehmen lagern eine bestimmte Menge an Lagerbeständen. Dabei orientieren sie sich an folgenden Grundsätzen:

Gewährleistung der Unabhängigkeit seiner Handelsaktivitäten (ein Materialvorrat am Arbeitsplatz sorgt für eine gewisse Flexibilität in der Produktion. Aufgrund der unvermeidlichen Zeit, die für die Umstellung jedes neuen Produkts aufgewendet wird, ermöglicht das Vorhandensein eines Lagerbestands beispielsweise die Reduzierung von Zeitverlusten);

Gewährleistung der Unabhängigkeit von Arbeitsplätzen an Montagelinien (die Zeit, die für die Durchführung identischer Vorgänge benötigt wird, variiert von einem Produkt zum anderen, daher ist es ratsam, am Arbeitsplatz mehrere Teile vorrätig zu haben, damit die geplante Zeitbegrenzung für die Durchführung eines Vorgangs mit eingehalten wird Wird ein bestimmtes Teil überschritten, besteht die Möglichkeit, die Verzögerung bei der Bearbeitung durch den Teilebestand auszugleichen);

die Notwendigkeit, Schwankungen in der Nachfrage nach Produkten zu berücksichtigen (wenn die Nachfrage nach einem Produkt genau bekannt ist, kann es genau entsprechend dieser Nachfrage produziert werden (obwohl dies nicht immer wirtschaftlich gerechtfertigt ist). In der Regel kann die Nachfrage jedoch nicht ermittelt werden absolut genau und daher ist es zum Ausgleich von Nachfrageschwankungen notwendig, einen gewissen Reservebestand an Fertigprodukten vorzuhalten;

Gewährleistung der Produktionsflexibilität (das Vorhandensein von Lagerbeständen ermöglicht es Ihnen, den Druck des Produktionsvolumens auf das Produktionssystem zu verringern. Lagerbestände ermöglichen es Ihnen, die Vorbereitungszeit für die Produktfreigabe zu verlängern, was wiederum die Planung eines einheitlicheren und kostengünstigeren Produktionsprozesses ermöglicht zur Freigabe größerer Produktchargen. Beispielsweise ist es bei hohen Kosten für die Auftragserteilung rentabler, große Mengen an Fertigprodukten zu produzieren.

Schutz vor Schwankungen in der Lieferzeit von Rohstoffen (wenn ein bestimmtes Material bei einem Lieferanten bestellt wird, kann es zu verschiedenen Verzögerungen kommen, die durch eine Reihe von Gründen erklärt werden; unter diesen Gründen können wir die üblichen Schwankungen in der Dauer feststellen Lieferung; Materialmangel im Werk des Lieferanten, der zu Verzögerungen bei der Auftragserfüllung führt; Verlust der Bestellung und Lieferung fehlerhaften Materials oder nicht des vom Kunden benötigten Materials);

Ausnutzung der wirtschaftlichen Größe einer Bestellung (die Aufgabe einer Bestellung ist mit bestimmten Kosten verbunden: Arbeitskosten, Telefongespräche, Verfassen entsprechender Texte, Versand usw. Je größer also das Volumen jeder einzelnen Bestellung, desto geringer die Anzahl der Bestellungen die vorbereitet werden müssen; Koma Darüber hinaus begünstigen auch die Versandkosten größere Bestellungen: Je größer das Liefervolumen, desto niedriger sind die Kosten pro gelieferter Produkteinheit. Die Lagerhaltung ist mit bestimmten Kosten verbunden und große Lagerbestände sind grundsätzlich unerwünscht; die Notwendigkeit (bei großen Lagerbeständen ist dies in der Regel auf zu lange Lieferzyklen zurückzuführen).

Lagerbestand - Bestände an Fertigprodukten bei produzierenden Unternehmen sowie Bestände entlang des Warenweges vom Lieferanten zum Verbraucher, also bei Groß-, Klein- und Einzelhandelsunternehmen, bei Beschaffungsorganisationen und Lagerbeständen im Transit.

Rohstoffbestände werden wiederum in Bestände an Produktionsmitteln und Konsumgütern unterteilt .

Der wirtschaftliche Inhalt des Umsatzprozesses besteht in der Warenzirkulation und der Veränderung der Bestandsform durch die Umsatzform. Gleichzeitig darf es weder zu einer Unterschreitung noch zu einer Überschätzung der Lagerbestände kommen. Überschüssige Lagerbestände führen zu Überbeständen, Warenverderb, langsamerem Umschlag, erhöhten Lagerkosten usw. Ein Mangel an Lagerbeständen beeinträchtigt die Handelsdienstleistungen, verringert das Volumen des Handelsumsatzes und den Grad, in dem die Bedürfnisse der Bevölkerung gedeckt werden.

Es ist auch wichtig zu sagen, dass eine Bestandsrationierung notwendig ist.

Unter den Bedingungen einer Planwirtschaft im Handel gab es zwei Konzepte von StandardsInventarals Wirtschaftskategorie.

1. Standard als Reserve, die notwendig ist, um einen kontinuierlichen Verkauf sicherzustellen, um das Volumen und die Struktur der Verbrauchernachfrage der Bevölkerung bestmöglich zu befriedigen. In diesem Sinne gewährleistet der Lagerstandard die Aufrechterhaltung eines mehr oder weniger stabilen Lagerbestands mit der Tendenz zur Erweiterung des Produktsortiments.Inventarstandardwerden durch den Bedarf der Organisation (des Unternehmens) an Gütern bestimmt, unabhängig von den Ressourcenkapazitäten des Staates, diesen Bedarf zu decken.

2. Ein Standard als Warenbestand, der eine gleichmäßige Verteilung der Ressourcen über Regionen, Organisationen und Zeiträume im Jahr (d. h. in Raum und Zeit) entsprechend der Fähigkeit der Gesellschaft gewährleistet, eine bestimmte Menge an Gütern in die Sphäre zu schicken der Zirkulation. Der Lagerbestandsstandard war in diesem Sinne flexibel und veränderte sich sowohl nach oben als auch nach unten, abhängig von der Menge der Warenressourcen und dem Sättigungsgrad der Zirkulationskanäle mit Waren.

In einer Marktwirtschaft verändern sich die Widersprüche, die zwischen dem „Standard nach Fähigkeiten“ und dem „Standard nach Bedürfnissen“ bestanden, zwar inhaltlich, im Kern bleiben die Probleme jedoch bestehen. Es kann sein, dass ein bestimmtes Handelsunternehmen nicht aufgrund mangelnder Warenversorgung, sondern aufgrund finanzieller Schwierigkeiten nicht in der Lage ist, den erforderlichen Lagerbestand aufzubauen. In unserer Zeit ist dieses Problem am akutesten.

Daraus können wir schließen, dass die Kategorie der Reserven derzeit in der Wirtschaftsliteratur recht vollständig und detailliert beschrieben wird.

D

Die experimentell-statistische Methode beinhaltet die Verarbeitung statistischer Bestandsberichte und deren anschließende Analyse.

Die Methode der technisch-wirtschaftlichen Berechnungen hat in der Praxis zunehmende Verbreitung gefunden. Demnach wird das Inventarvolumen in einzelne Elemente unterteilt:

Inventar, das für die Präsentation an Kunden und den täglichen Verkauf benötigt wird;

Lagerbestand, der erforderlich ist, um einen unterbrechungsfreien Verkauf zwischen den Lieferungen sicherzustellen;

Sicherheitsinventur, die im Falle einer Änderung der Verbrauchernachfrage oder einer Verletzung vertraglicher Verpflichtungen durch Lieferanten erforderlich ist;

Zeitangebot.

In der ersten Phase der Lagerbestandsplanung ist es notwendig, die Verbrauchernachfrage, die Präferenzen und die Zahlungsfähigkeit der Käufer zu beurteilen, den Bedarf an Waren auf der Grundlage eines Portfolios von Bestellungen, Verträgen und Bestellungen für die Lieferung bestimmter Waren an Kunden zu berücksichtigen und zu bewerten Dynamik des Verkaufsvolumens, um das erforderliche Warenverbrauchsvolumen vorherzusagen. Anschließend ist es notwendig, den Standort von Käufern und Lieferanten, die Kapazität und Lage der Lager, die Transportkosten sowie die verfügbaren Organisationsmöglichkeiten im Bestand zu analysieren, abhängig von der Art des generierten Bestands. Somit basiert die Bestandsplanung auf prognostizierten Verkaufsmengen und der Analyse externer und interner Faktoren, die die Bestandsbildung beeinflussen.

Basierend auf den erhaltenen Informationen wird ein Plan für die Warenversorgung nach Sortiment und Zeitpunkt entwickelt. Der Warenversorgungsplan ist eine Reihe von Planungs- und Berechnungsdokumenten, die den Umfang der gelieferten Waren, Anforderungen an deren Qualität, Menge und Lieferzeit festlegen, die sich in den Grundanforderungen an die Waren und den wesentlichen Bedingungen der abgeschlossenen Verträge widerspiegeln müssen die Lieferung von Gütern.

Dieser Plan wird in natürlichen Maßeinheiten erstellt und ist das Hauptdokument, nach dem eine Handelsorganisation eine Bestandsaufnahme erstellt und dadurch einen kontinuierlichen Verkaufsprozess von Waren gewährleistet und ihren Verpflichtungen gegenüber Verbraucherkäufern nachkommt.

Die Planung der Lieferzeiten erfolgt in Abhängigkeit von den Lagernormen in Tagen in allen Phasen der Warenverteilung: Registrierung von Versand- und Zolldokumenten, Standort der Waren im Transit, Sicherheitsbestand in Tagen während des Warentransports, Be- und Entladevorgänge, Transport von Waren an das Geschäft, Vorbereitung vor dem Verkauf, Sicherheitsbestand in Tagen bei unvorhergesehenen Verzögerungen beim Transport, Lagerbestand in Tagen für die Rücksendung beanstandeter Waren. Die Lieferung der Waren erfolgt im Voraus, so dass die Waren vor Beginn des prognostizierten Verkaufszeitraums alle Vorverkaufsphasen der Vorbereitung und des Transports durchlaufen können.

Die geplante Lagermenge hängt auch von einer Reihe von Kriterien ab: der unmittelbar notwendigen Warenmenge, um die Bedürfnisse der Kunden zu befriedigen, also der prognostizierten Verkaufsmenge in physischen Maßeinheiten für jede Produktart, und auch darüber hinaus erforderliche Menge, Warenverluste während des Transports, der Lagerung und infolge natürlicher Verluste, Beschädigungen, Schlachten, Verschrottung, Heirat. Allerdings ist es zum Zweck der Unterbevorratung erforderlich, die Warenbestände von den Übertragsbeständen abzuziehen, also die Bestände nicht verkaufter Waren, deren Verkauf in der Vorperiode geplant war.

Wie bereits erwähnt, müssen bei der Bestandsplanung Warenverluste berücksichtigt werden, die in allen Phasen des Warenumlaufs auftreten: beim Transport, bei der Lagerung und beim Verkauf. Fragen im Zusammenhang mit Warenverlusten sind für Handelsorganisationen sehr wichtig, da Warenverluste vorhergesagt und Aufträge und Bedarfe unter Berücksichtigung der Warenmenge, die in Zukunft verloren gehen könnte, gebildet werden müssen.

Es gibt standardisierte und nicht standardisierte Rohstoffverluste:

1. Standardisierte Verluste sind Verluste, die durch Schrumpfen, Schütteln, Zerbröckeln, Verschütten und dergleichen entstehen, d chemische Eigenschaften.

2. Nicht standardisierte Verluste: Dies sind Verluste aus Kampfhandlungen, Mängeln und Schäden an Gütern sowie Verluste aus Mangel, Verschwendung und Diebstahl. Diese Verluste entstehen durch eine Abnahme der Warenmasse über die Norm des natürlichen Verlusts hinaus, eine Abnahme der Qualität im Vergleich zu den Standards, des Gewichts und des Volumens der Waren sowie deren Beschädigung durch unsachgemäße Lagerungsbedingungen und die Fahrlässigkeit von Beamten. Das Vorhandensein solcher Verluste in Handelsorganisationen ist das Ergebnis von Missmanagement und Vernachlässigung in der Buchhaltung. Daher sind solche Verluste nicht standardisiert, sondern gelten als übermäßig. Zu den übermäßigen Schäden zählen auch Schäden aufgrund von Naturkatastrophen, nämlich: unentschädigte Schäden durch Brände, Überschwemmungen, Unfälle aller Art und dergleichen, Schäden durch Diebstahl, deren Täter nicht durch eine gerichtliche Entscheidung ermittelt wurden.

Die Effizienz der Bestandsnutzung wird durch die folgenden externen und internen Faktoren beeinflusst, deren Einfluss durch eine Optimierung der Bestandsverwaltung reduziert werden kann :

externe Faktoren – Steuergesetzgebung, Finanz- und Kreditpolitik, Höhe der auf Fremdkapital zu zahlenden Zinsen, wirtschaftliche Lage im Staat;

interne Faktoren – Möglichkeiten zur Minimierung des Einflusses interner Faktoren: Liquidation überschüssiger Reserven, Verbesserung der Lagerrationierung, Verbesserung der Versorgungsorganisation, optimale Auswahl zuverlässiger Lieferanten, Lagerbestände; rationelle Organisation des Warenverkaufs, Einsatz rationeller Zahlungsformen; Beschleunigung des Dokumentenflusses.

Um die Wirksamkeit der Bestandsverwaltung zu beurteilen, ist es notwendig, die Effizienz der Bestandsnutzung zu analysieren. Die wirtschaftliche Analyse erfolgt zunächst auf der Grundlage von Jahresabschlüssen, für eine detailliertere Betrachtung einzelner Sachverhalte werden auch Management-Rechnungslegungsinformationen und analytische Informationen zu Geschäftskonten herangezogen.

Die Effizienz der Lagernutzung wird anhand der folgenden Indikatoren bewertet :

1) der Anteil der Vorräte am Gesamtbetrag des Betriebskapitals zu Beginn und am Ende des Berichtszeitraums;

2) absoluter Anstieg des Lagerbestands am Ende des Berichtszeitraums (in monetären Maßeinheiten und in physischen Maßeinheiten für jeden Produkttyp);

3) die Wachstumsrate des Lagerbestands am Ende des Berichtszeitraums (in Prozent) wird mit der Wachstumsrate der Einnahmen aus Handelsaktivitäten verglichen;

4) Lagerumschlag, der die Dauer eines vollständigen Geldumlaufs vom Zeitpunkt der Umwandlung des Betriebskapitals von Bargeld in Vorräte bis zu deren Verkauf charakterisiert. Durch die Beschleunigung des Lagerumschlags werden materielle Ressourcen und Finanzierungsquellen freigesetzt;

5) ein Indikator für Einsparungen beim Betriebskapital als Ergebnis der Reduzierung der Kosten für Materialressourcen und Lagerbestände pro verkaufter Wareneinheit ohne Beeinträchtigung der Qualität, Zuverlässigkeit und Leistungseigenschaften.

Die Beurteilung der Geschwindigkeit des Lagerumschlags bei Handelsaktivitäten ist eines der grundlegenden Elemente der Wirtschaftsanalyse, da Lagerbestände ein sich langsam bewegender Vermögenswert sind und einen erheblichen Anteil am Betriebskapital einer Handelsorganisation haben.

Die Bewertung der Auswirkungen des Umfangs und der Intensität der Nutzung von Vorräten und Betriebskapital auf die Steigerung des Verkaufsvolumens wird es ermöglichen, rationellere und fortschrittlichere Wege zur Steigerung der Effizienz der Handelsergebnisse zu identifizieren.

Zusätzlich zu den aufgeführten Indikatoren für die Wirksamkeit der Lagernutzung erscheint es für die Entscheidungsfindung des Managements relevant, Indikatoren wie die Warenstruktur im Handelsumsatz, die Rentabilität der genutzten Verkaufsflächen nach Warenart zu bewerten. das Verkaufsvolumen pro Verkaufspersonaleinheit oder Schicht (Arbeitsproduktivität), die Warenstruktur der auf Bestellung gelieferten Waren usw. .

Schauen wir uns also einige der Indikatoren genauer an.

Der Lagerumschlag wird durch eine Reihe miteinander verbundener Indikatoren charakterisiert: Umschlagshäufigkeit (Ko), Dauer eines Umschlags in Tagen (D1o).

Entsprechend der Stufen charakterisiert die Lagerumschlagsquote (Umschlagsgeschwindigkeit) die Anzahl der Umschläge, die eine bestimmte Lagermenge in einem Zeitraum durchführt. Er wird als Verhältnis des Umsatzvolumens (Vрп) zu den durchschnittlichen Lagerkosten für den Zeitraum (Betriebskapitalsalden) (ТЗСср.) berechnet.

Ko = Vрп / ТЗСср. (1)

Wo:

Vрп – Volumen der verkauften Produkte,

ТЗСср. - durchschnittliche Lagerkosten für den Zeitraum.

Dieser Indikator zeigt an, wie viele Tage oder andere Zeiträume es dauern wird, bis alle vorrätigen Waren verkauft sind. Dieser Parameter kann auf verschiedene Arten berechnet werden. Erstens kann die Lagerumschlagsquote auf der Grundlage der Umsatzkosten berechnet werden, wenn sowohl der Zähler als auch der Nenner den Geldwert sowohl der Lagerkosten als auch der Umsatzkosten umfassen. Zweitens kann die Lagerumschlagsquote quantitativ anhand des Verkaufsvolumens ermittelt werden. Diese Berechnungsmethode ist geeignet, wenn die Organisation einen Produkttyp zu einem konstanten Preis handelt. Unabhängig vom Zweck und der Berechnungsmethode kann die Lagerumschlagsquote sowohl für das gesamte Lagerbestandsvolumen in Lagern als auch für einzelne Warenarten, -gruppen und -bezeichnungen berechnet werden.

Je höher die Umschlagshäufigkeit, desto besser ist die Lagernutzung.

In einer normal funktionierenden Marktwirtschaft beträgt der optimale Lagerumschlag 4-8 Umdrehungen pro Jahr, diese Situation ist jedoch nur für Produktionsunternehmen akzeptabel .

Der durchschnittliche jährliche Lagerbestand wird anhand des arithmetischen Mittels oder des zeitlichen Mittels berechnet.

Die Umschlagshäufigkeit zeigt, dass im Laufe des Jahres jeder in Lagerbestände investierte Rubel n Umdrehungen machte.

Die Dauer einer Umdrehung gibt die Dauer einer Umdrehung in Tagen an:

D1o. = Tpl / Co. (2)

Außerdem wird der Lagerumschlagsdauerkoeffizient in Tagen nach folgender Formel berechnet:

Dlo.z. = Durchschnittlicher Lagerbestand * Dauer des analysierten Zeitraums / Vрп (3)

Eine Verkürzung der Dauer einer Umdrehung weist auf eine Verbesserung der Lagernutzung hin. Beispielsweise entsprechen zwei Geldumsätze in jedem Quartal acht Umsätzen pro Jahr, bei einer konstanten Dauer von einem Umsatz in Tagen.

Der Konsolidierungskoeffizient der im Umlauf befindlichen Vorräte ist der Kehrwert der Umschlagshäufigkeit:

Kz = 1 / Ko oder Kz = ObSav. / Vрп. (4)

Seine wirtschaftliche Bedeutung besteht darin, dass es die Höhe des durchschnittlichen Lagerbestands pro Rubel Umsatz charakterisiert.

Für eine effektive Bestandsverwaltung sind zeitnahe und genaue Informationen über die Verfügbarkeit und Bewegung von Waren erforderlich. Die Hauptquelle dieser Informationen ist das Rechnungswesen und, sofern vorhanden, das Management Accounting. Die Organisation der Vorräte manifestiert sich in den Methoden ihrer Buchführung .

Die Abrechnung des Wareneingangs im Lager einer Handelsorganisation kann je nach Art der Warenlagerung unterschiedlich gestaltet werden.

Die analytische Abrechnung des Wareneingangs im Großhandel erfolgt in Lagern und in der Buchhaltung. Die wichtigsten Buchhaltungsunterlagen, auf deren Grundlage Waren in das Großhandelslager übernommen werden, sind Lieferscheine, Rechnungen und andere Begleitdokumente. Finanzverantwortliche Personen übermitteln diese Unterlagen zusammen mit den Warenberichten an die Buchhaltung. Die Abrechnung der eingegangenen Waren erfolgt anhand der Lagerbuchhaltungskarten nach Menge, Name, Qualität und anderen Indikatoren

Sortenreine Methode zur Warenabrechnung. Die sortenreine Abrechnungsmethode in Lagerhäusern wird verwendet, wenn die Lagerung von Waren nach Name und Sorte organisiert wird, ohne Berücksichtigung des Zeitpunkts des Eingangs und des Kaufpreises. Gleichzeitig erstellen die sachlich verantwortlichen Personen für jedes Produktsortiment eine neue Lagerabrechnungskarte. In diesem Fall unterscheiden sich die Nomenklaturen nicht nur nach Art und Marke des Produkts, sondern auch nach Sorte, Maßeinheit, Farbe und dergleichen.

Durch die sortenreine Lagerung wird die Lagerfläche wirtschaftlich genutzt und eine effizientere Restbewirtschaftung möglich. Es ist jedoch schwierig, zwischen Waren der gleichen Art zu unterscheiden, die zu unterschiedlichen Preisen angeboten werden. Bei der sortenreinen Lagerung ist die Auswahl der zum Verkauf stehenden Waren willkürlich. Gleichzeitig ist es möglich, die folgenden Methoden zur Bewertung von Waren zu verwenden: Durchschnittspreis, Stückpreis des Lagerbestands, FIFO (zu den Preisen der ersten Einkäufe), LIFO (zu den Preisen der letzten Einkäufe).

Batch-Methode zur Warenabrechnung. Bei der Batch-Warenabrechnung wird jede Warencharge im Lager separat gelagert. Unter einer Charge versteht man Waren, die gleichzeitig unter einem Transportdokument eingehen. Die Sendung kann Waren unterschiedlicher Art und Bezeichnung enthalten. Jede Charge wird im Wareneingangsprotokoll erfasst. Die Registrierungsseriennummer ist gleichzeitig die Nummer dieser Charge. Sie ist in den Verbrauchsmaterialdokumenten neben dem Namen der aus dieser Charge freigegebenen Ware angegeben.

Mit der Chargenbuchhaltung können Sie die Ergebnisse des Verkaufs einer Warencharge ermitteln, ohne eine Inventur durchzuführen (da die Inventur tatsächlich lokal beim Abschluss jeder Charge durchgeführt wird). Diese Art der Buchhaltung stärkt die Kontrolle über die Sicherheit von Wertgegenständen und trägt dazu bei, Warenverluste zu reduzieren. Diese Rechnungslegungsmethode ermöglicht jedoch keine rationelle Nutzung der Lagerfläche, es besteht keine Möglichkeit einer operativen Bestandsverwaltung (durch die Lagerung einer bestimmten Warenart an verschiedenen Orten und deren Abbildung in mehreren Chargenkarten).

Chargen- und sortenreine Warenabrechnung. Bei der nach Chargen sortierten Warenabrechnung wird jede im Lager eingegangene Warencharge separat gelagert. Innerhalb der Charge werden die einzulagernden Waren nach Sorten sortiert. Diese Methode wird in einer Vielzahl von Produkten eingesetzt.

Unter den verschiedenen Geschäftstransaktionen in einer Organisation, die im Groß- und Einzelhandel tätig ist, ist die Buchhaltung von Warentransaktionen die arbeitsintensivste.

Alle von der Organisation durchgeführten Geschäftstransaktionen müssen gemäß Artikel 9 des Bundesgesetzes vom 21. November 1996 Nr. 129-FZ „Über die Rechnungslegung“ mit Belegen dokumentiert werden. Diese Dokumente sind die Hauptdokumente, auf deren Grundlage die Buchhaltung durchgeführt wird .

Generell lassen sich drei Richtungen zur Beschleunigung des Umlaufs des Betriebskapitals unterscheiden:

In der Inventarisierungsphase:

Festlegung fortschrittlicher Standards für den Verbrauch von Rohstoffen, Materialien, Kraftstoffen und Energie;

systematische Überprüfung des Zustands der Lagerbestände;

korrekte Abrechnung und Planung der Ressourcen;

Ersatz teurer Arten von Materialressourcen durch billige, ohne die Qualität zu beeinträchtigen.

In der Produktionsphase:

Verbesserung der Produktqualität;

Reduzierung von Produktionsausfällen;

integrierte Nutzung von Rohstoffen und Nutzung von Produktionsabfällen;

Verkürzung der Dauer des Produktionszyklus und Erhöhung seiner Kontinuität;

Aufrechterhaltung des Arbeitsrhythmus.

Im Bereich Umlauf:

umfassende Versorgung des Unternehmens mit Roh-, Hilfs- und Betriebsstoffen;

Organisation von Marktforschungen;

Reduzierung von Forderungen und Verbindlichkeiten;

Beschleunigung des Produktverkaufs;

Verbesserung der Zahlungsmethoden für Produkte.

Jede mögliche Verbesserung des Einsatzes des Betriebskapitals ist eine der wichtigsten Aufgaben von Industrieunternehmen. Je besser Rohstoffe, Brennstoffe und Hilfsstoffe eingesetzt werden, desto weniger werden sie zur Herstellung einer bestimmten Menge an Produkten verbraucht, wodurch sich die Möglichkeit ergibt, das Volumen der industriellen Produktion zu steigern.

Im Folgenden betrachten wir die Grundlagen des Bestandsflussmanagementsystems.

2 AKTUELLER STAND DES PROBLEMS DES STOFFFLUSSMANAGEMENTS

2.1 Faktoren, die das Volumen der Produktverkäufe beeinflussen

Das Produktionsvolumen und das Produktverkaufsvolumen sind voneinander abhängige Indikatoren. Bei begrenzten Produktionskapazitäten und unbegrenzter Nachfrage hat das Produktionsvolumen Vorrang, das das Umsatzvolumen bestimmt. Ein Unternehmen darf nur solche Güter und in solchen Mengen produzieren, die es verkaufen kann.

Die Wachstumsrate des Produktionsvolumens und des Produktverkaufs sowie die Verbesserung der Qualität wirken sich direkt auf die Höhe der Ausgaben, den Gewinn und die Rentabilität des Unternehmens aus. Daher ist die Analyse dieser Indikatoren von großer Bedeutung .

Das Produktions- und Verkaufsvolumen von Produkten kann in natürlichen, bedingt natürlichen, Arbeits- und Kostenindikatoren ausgedrückt werden. Verallgemeinernde Indikatoren für das Aktivitätsvolumen eines Unternehmens werden durch Bewertungen gewonnen, für die vergleichbare oder aktuelle Preise verwendet werden.

Das Volumen der Produktverkäufe wird entweder durch den Versand der Produkte an Kunden oder durch die Zahlung (Umsatz) bestimmt; kann in Vergleichs-, Plan- und aktuellen Preisen ausgedrückt werden. In einer Marktwirtschaft ist dieser Indikator von größter Bedeutung.

Die Analyse beginnt mit der Untersuchung der Dynamik der Produktion und des Produktverkaufs sowie der Berechnung der Grund- und Kettenwachstumsraten und -zuwächse.

Die durchschnittliche jährliche Wachstumsrate (Steigerung) der Produktion und des Produktabsatzes kann anhand des geometrischen Mittels oder des gewichteten arithmetischen Mittels berechnet werden .

Bei der Analyse der Produktion und des Verkaufs von Produkten ist es auch notwendig, das Risiko nicht beanspruchter Produkte einzuschätzen. Um die Folgen einer mangelnden Nachfrage nach Produkten zu vermeiden, ist es notwendig, die Faktoren ihres Auftretens zu untersuchen, um Wege zu finden, Verluste zu vermeiden oder zu minimieren.

Interne Gründe: falsche Prognose der Produktnachfrage durch Unternehmensmitarbeiter; falsche Preispolitik des Unternehmens auf Absatzmärkten; verminderte Wettbewerbsfähigkeit der Produkte aufgrund minderwertiger Rohstoffe, Ausrüstung, rückständiger Technologie und geringer Qualifikation des Personals; ineffektive Organisation des Verkaufs- und Werbeprozesses von Produkten .

Externe Gründe: Insolvenz der Käufer, steigende Einlagenzinsen; demografische, sozioökonomische, politische und andere Gründe.

Veränderungen im Produktverkaufsvolumen werden durch die im Faktormodell angegebenen Faktoren beeinflusst (Abbildung 3).

Reis. 3. Modell des Faktorsystems des Produktverkaufsvolumens

Faktoren der Umsatzänderung werden durch Vergleich berechnet. Dabei wird berücksichtigt, dass die Faktoren der Veränderung des Saldos der Fertigerzeugnisse am Jahresende und der versendeten Waren am Jahresende eine Wirkung mit entgegengesetztem Vorzeichen zur Veränderung dieser Indikatoren haben sich.

Die Analyse der Produktverkäufe steht in engem Zusammenhang mit der Analyse der Erfüllung vertraglicher Verpflichtungen für Produktlieferungen .

Ein richtig aufgebautes Logistiksystem als Ganzes ermöglicht es Ihnen also, die mit der Verwaltung von Material-, Informations- und Finanzströmen verbundenen Ressourcen zu optimieren.

2.2 Recherche des aktuellen Standes des Problems und Ermittlung von Perspektiven für seine Entwicklung

Derzeit spielt die Verwaltung des Lagerbestands eines Unternehmens eine bedeutende Rolle. Im Allgemeinen ist ein Produkt alles, was ein Bedürfnis oder einen Wunsch befriedigen kann und mit dem Ziel auf dem Markt angeboten wird, Aufmerksamkeit zu erregen, zu erwerben, zu nutzen oder zu konsumieren. Dies können physische Objekte, Dienstleistungen, Personen, Orte, Organisationen und Ideen sein. Neben dem Begriff „Produkt“ gibt es den Begriff „Wareneinheit“. .

Produktpolitik setzt ein bestimmtes Vorgehen des Herstellers bzw. das Vorhandensein vorgefertigter Verhaltensgrundsätze voraus. Es soll die Kontinuität von Entscheidungen und Maßnahmen gewährleisten zu:

Sortimentsbildung und -verwaltung;

Aufrechterhaltung der Wettbewerbsfähigkeit der Waren auf dem erforderlichen Niveau;

Finden optimaler Produktnischen (Segmente) für Waren;

Entwicklung und Umsetzung von Verpackungs-, Etikettierungs- und Servicestrategien für Waren.

Das Fehlen einer Produktpolitik führt zu Instabilität in der Sortimentsstruktur aufgrund des Einflusses zufälliger oder vorübergehender aktueller Faktoren, zum Verlust der Kontrolle über die Wettbewerbsfähigkeit und die kommerzielle Wirksamkeit der Waren .

Der Kern der Tätigkeit einer Handelsorganisation besteht darin, Waren zu erwerben und an Dritte zu verkaufen, um deren Gewinn zu maximieren. Zwischen dem Kauf eines Produkts und seinem Verkauf liegt jedoch oft eine Zeitspanne, sodass eine Handelsorganisation vorhandene Waren in speziell ausgestatteten Räumlichkeiten lagern muss. Der so entstehende Bestand stellt einen Teil des Betriebskapitals der Organisation dar, der vorübergehend nicht am Kapitalumschlag beteiligt ist.

Die Rohstoffbestände in der Struktur des Arbeitsproduktionsvermögens von Unternehmen sind in Anhang D dargestellt.

Vorräte sind notwendig, um die Nachfrage der Kunden – Verbraucher – ununterbrochen zu befriedigen :

Es ist auch wichtig zu beachten, dass der Bestand wie jede andere Art von Vermögenswert verwaltet werden kann. Darüber hinaus ermöglicht ein wirksames Bestandsverwaltungssystem nicht nur, die Zahlungsfähigkeit und Liquidität des Unternehmens auf dem erforderlichen Niveau zu halten .

Das Bestandsverwaltungssystem einer Handelsorganisation verwendet eine Reihe von Indikatoren, auf deren Grundlage Schlüsselparameter des Systems wie das Volumen der bestellten Charge und die Anzahl der gelieferten Warenchargen, das Zeitintervall zwischen Lieferungen und die Lagerung berechnet werden Kosten, die Kosten für die Organisation einer Bestellung oder die Kosten für den Nachschub (dieser Indikator umfasst die Kosten des Verkäufers im Zusammenhang mit der Annahme, Einlieferung) der Waren in das Lager, die Ausstellung, die Ausstellung der Waren in Verkaufsräumen; hierzu können auch die Dienstleistungen von Merchandisern gehören und andere Vermittler, die an der Sortimentspolitik der Organisation beteiligt sind) und so weiter.

Es ist notwendig, ein wirksames System zur Steuerung der Waren- und Materialströme zu schaffen.

Abb.4. Bestandsführungssystem

Ein ordnungsgemäß aufgebautes Bestandsverwaltungssystem ermöglicht es Ihnen, die mit der Verwaltung von Material-, Informations- und Finanzströmen verbundenen Ressourcen zu optimieren.

Der Aufbau einer Balanced Scorecard gehört zu den Aufgaben des strategischen Controllings, das das Handeln des Unternehmens im Hinblick auf die strategischen Ziele der Logistik organisiert.

2.3 Recherchemöglichkeiten zur Lösung des Problems

Optionen zur Lösung von ManagementproblemenWarenströmein Tabelle 1 berücksichtigen.

Tabelle 1.

Optionen zur Lösung von Bestandsverwaltungsproblemen

Im Folgenden werden wir uns mit der Untersuchung der Erfahrungen bei der erfolgreichen Lösung des Problems befassen.

Für fast jede Art von Tätigkeit im Zusammenhang mit der Einwerbung von Lieferungen von Partnern oder Subunternehmern ist eine Materialversorgung erforderlich. Der Bestand besteht aus nutzbaren, aber ungenutzten Ressourcen: Materialien, Fertigprodukten, Maschinen, Werkzeugen. Unter der Betriebsstrategie des Lagersystems versteht man eine Regel, die bestimmt, wann und wie viel bestellt werden soll. Die Schlüsselfragen für die Bestandsverwaltung lauten: Wann bestellen? Wie viel muss ich bestellen? Wie viel muss ich auf Lager haben? Wie viel muss ich versenden?

Das Bestandsproblem entsteht unter der Voraussetzung, dass die Menge der Ressourcen angepasst werden kann und es mindestens eine Kostenposition gibt, die mit zunehmendem Bestand abnimmt. In der Regel besteht die Zielfunktion bei Bestandsverwaltungsproblemen darin, tatsächliche oder erwartete Kosten zu minimieren. Wenn der Lagerbestand die Nachfrage beeinflusst, kann die Zielfunktion als Maximierung des tatsächlichen oder erwarteten Gewinns ausgedrückt werden .

Zu den kontrollierten Variablen bei Bestandsproblemen gehören:

eingehendes Ressourcenvolumen (Bestimmung des Einkaufsvolumens, Produktionsprozess für einen bestimmten Ressourcentyp oder -satz);

Häufigkeit oder Zeitpunkt des Ressourceneingangs (Bestimmung der Produktionshäufigkeit oder des Produktionstempos, Empfang von Ressourcenchargen);

Grad der Einsatzbereitschaft der in Form von Vorräten gelagerten Produkte (Bestimmung des Einsatzbereitschaftsgrads der gelagerten Ressourcen).

Unter der Betriebsstrategie des Lagersystems versteht man eine Regel, die bestimmt, wann und wie viel bestellt werden soll.

Das Hauptziel der Bestandsverwaltung in modernen russischen und ausländischen Unternehmen besteht darin, einen Mindestbestand an Lagerbeständen aufrechtzuerhalten und gleichzeitig die Kosten für die Bestandshaltung zu minimieren, aber gleichzeitig die höchste Qualität der Versorgung der gewarteten Einheiten aufrechtzuerhalten. Als Kriterium für die Wahl einer Betriebsstrategie kann das Erreichen minimaler Kosten bei maximalem Gewinn angesehen werden. Manchmal erweist sich die Auswahl einer Strategie als komplex und bei der Optimierung kommt es auf die Auswahl einer Teilmenge von Strategien an .

Wie wir anhand der Erfahrungen dynamischer russischer und ausländischer Unternehmen (Logitech LLC, Logist Co usw.) herausgefunden haben, kann die Bestandsverwaltung direkt und indirekt erfolgen. Die direkte Kontrolle konzentriert sich auf die Stabilisierung der Bestandsgröße oder die Sicherstellung einer vorgegebenen Strategie zur Bestandsveränderung. Das indirekte Management basiert auf der Stabilisierung von Produktionsparametern (Anzahl der Mitarbeiter, Produktionsmenge) oder der Erfüllung von Verbrauchsparametern. In diesem Fall ändert sich die Größe der Vorräte entsprechend den Schwankungen der Eingangsströme bzw. des Materialverbrauchs.

Die direkte Bestandsverwaltung basiert auf der Bestandskontrolle und wird umgesetzt durch:

Bestellung einer festen Materialcharge zu einem festen Zeitpunkt;

Bestellung von Material in festen Chargen zu berechneten Zeitpunkten (unter Berücksichtigung der Verbrauchsintensität);

Bestellung von Material zu festgelegten Zeitpunkten mit Änderung der Losgröße (unter Berücksichtigung des tatsächlichen Lagerbestands);

Bestellung von Material zu berechneten Zeitpunkten und mit einer geschätzten Vorratsmenge (unter Berücksichtigung des tatsächlichen Lagerbestands und des prognostizierten Verbrauchs).

Strategie mit periodischer Kontrolle der Lagerbestände. Es gibt Bedingungen, unter denen eine kontinuierliche Kontrolle der Lagerbestände nicht möglich ist, eine Kontrolle in bestimmten Zeitabständen jedoch zulässig ist. In einer solchen Situation ist es notwendig, die Häufigkeit der Kontrolle und die Menge der bestellten oder produzierten Ressourcen nach der nächsten Kontrollprüfung zu bestimmen.

Die indirekte Verwaltung des Materialbestands erfolgt durch Produktionsregulierung und kann nach einem der Standardschemata aufgebaut werden :

Stabilisierung der Produktion. Ziel dieser Strategie ist die Aufrechterhaltung eines konstanten Produktionsvolumens und einer konstanten Mitarbeiterzahl. Wenn die Verbrauchernachfrage schwankt, ändert sich der Produktbestand entsprechend: Eine Erhöhung der Nachfrage führt zu einer Verringerung der Größe des Lagerbestands, und eine Verringerung führt zu einer Vergrößerung.

Regulierung der Arbeitsintensität. Bei dieser Strategie entspricht die Produktionsleistung der Nachfrage. Die Nachfrage wird durch Ausfallzeiten des Personals oder erhöhte Überstunden überwacht.

Regelung der Mitarbeiterzahl. Bei dieser Strategie wird der Personalbestand je nach Bedarfsschwankungen angepasst.

Leistungsregulierung. Mit dieser Strategie wird ein Mindestbestand an Lagerbeständen aufrechterhalten, indem die Geräteproduktivität entsprechend dem Produktverbrauch geändert wird.

D Zur Beurteilung der Optimalität und Planung des Lagerbestands werden verschiedene Methoden eingesetzt. Ihr gemeinsames Ziel besteht darin, die Menge an Lagerbeständen zu berechnen, die einen ununterbrochenen Warenumlauf bei gegebenen Mindestkosten gewährleisten würde.

ErfahrenDie statistische Methode umfasst die Verarbeitung statistischer Bestandsberichte und deren anschließende Analyse.

Im dritten Kapitel betrachten wir anhand eines Beispiels die Besonderheiten des Logistiksystems zur Steuerung von Materialflüssen.

3 VERBESSERUNG DER NUTZUNG VON WARENSTRÖMEN

3.1 Gestaltung von Maßnahmen zur Verbesserung des Logistiksystems

Im Allgemeinen ist das Wort „Strategie“ der Militärwissenschaft entlehnt und stammt vom griechischen strategos – „die Kunst eines Kommandanten“. Mit anderen Worten: Strategie = das Konzept, den Sieg zu erringen.

Die Strategie einer Organisation besteht aus einer Reihe ihrer Hauptziele und den wichtigsten Wegen, diese zu erreichen. Es wird meist auf der obersten Führungsebene formuliert und entwickelt, seine Umsetzung erfordert jedoch die Beteiligung aller Führungsebenen.

Strategie ist notwendig, weil die Zukunft weitgehend unvorhersehbar ist und es keine absolute Gewissheit über die Zukunft gibt.

Der Mindestbedarf eines Unternehmens an Rücklagen wird in der Regel aus eigenen Quellen gedeckt: Gewinn, genehmigtes Kapital, Rücklagekapital, Akkumulationsfonds und gezielte Finanzierung. Aufgrund einer Reihe objektiver Gründe (Inflation, Wachstum des Produktionsvolumens, Verzögerungen bei der Zahlung von Kundenrechnungen usw.) besteht jedoch vorübergehend ein zusätzlicher Bedarf an Betriebskapital für das Unternehmen. In diesen Fällen geht die finanzielle Unterstützung der Wirtschaftstätigkeit mit der Anziehung geliehener Quellen einher: Bank- und Geschäftskredite, Darlehen, Steuergutschriften für Investitionen, Investitionsbeiträge von Unternehmensmitarbeitern, Anleiheemissionen .

Um ihre Aktivitäten zu verbessern, müssen Unternehmen nicht nur neue Managementmethoden und -techniken beherrschen, sondern auch die Strategie für die Verwaltung der Materialflüsse als Ganzes ändern. Dazu benötigen Sie:

aktive kommerzielle Tätigkeiten ausüben (z. B. Verkauf von Waren anderer Unternehmen, Vermietung leerer Räumlichkeiten und Territorien usw.);

Reduzierung der Produktionskosten und Gemeinkosten für die vom Unternehmen erbrachten Dienstleistungen.

Betrachten wir die Methodik zur Planung von Materialflüssen.

Tabelle 2.

Handelsumsatz- und Materialflussplan

in tausend Rubel

Aktueller Lagerbestandsstandard für ____ Jahr: in Menge, in Tagen |

Einzelhandelsumsatzplan: für ____ Jahr:

T2011 = T * K (5)

Dabei ist K die Umsatzwachstumsrate für das geplante Jahr, ermittelt auf der Grundlage tatsächlicher Daten für frühere Perioden:

Die Standardisierung und Kontrolle von Lagerbeständen sind Bestandteile des Warenwirtschaftssystems (Bestandsflüsse), von denen die rechtzeitige Beseitigung von Mängeln oder Überbeständen abhängt.

Ein Handelsunternehmen muss ein Verhältnis von häufig und unregelmäßig nachgefragten Waren aufrechterhalten, das (1) einen hohen Lagerumschlag, (2) eine zufriedenstellende Kundenbetreuung und (3) optimale Lagerhaltungskosten gewährleistet.

Im Allgemeinen wird der Standard für einzelne Elemente des Betriebskapitals nach folgender Formel berechnet:

N = P * D, wobei (6)

P – durchschnittlicher täglicher Materialverbrauch gemäß der Produktionskostenschätzung für dieses Kostenelement, Rubel;

D – durchschnittlicher Lagerbestandssatz für ein bestimmtes Element des Betriebskapitals, Tage, %.

Die durchschnittliche Rate des Betriebskapitalbestands (D) für jede Art oder homogene Gruppe von Materialien berücksichtigt wiederum die Zeit, die in aktuellen (T), Versicherungs- (C), Transport- (M), technologischen (F) Beständen usw. verbracht wird sowie die Zeit, die zum Entladen, Anliefern, Annehmen und Lagern von Materialien benötigt wird (Vorbereitungslager - P) :

N = T + S + M + F + P (7)

Der aktuelle Bestand (T) ist die Hauptbestandsart. Seine Größe wird durch die Häufigkeit der Lieferungen im Rahmen von Verträgen sowie durch das Volumen ihres Verbrauchs in der Produktion beeinflusst.

Ein allgemeiner Indikator für die Effizienz der Nutzung des Betriebskapitals ist der Indikator seiner Rentabilität (P ok), berechnet als Verhältnis des Gewinns aus dem Verkauf von Produkten (P rp) oder anderen Finanzergebnissen zur durchschnittlichen Höhe des Betriebskapitals (C ok). :

R ok = P rp *100/ S ok (8)

Dieser Indikator charakterisiert den Gewinn, der für jeden Rubel Betriebskapital erzielt wird, und spiegelt die finanzielle Effizienz der Organisation wider, da es das Betriebskapital ist, das den Umsatz aller Ressourcen sicherstellt.

3.2 Planung der Organisation der Entwicklung und Umsetzung von Projektaktivitäten

Das Hauptziel des TMP-Managements besteht darin, das optimale Volumen und die optimale Struktur des Betriebskapitals sowie deren Finanzierungsquellen zu bestimmen. Um dieses Ziel zu erreichen, muss der Manager einen Kompromiss zwischen der Höhe des Betriebskapitals und dem Risiko eines Liquiditätsverlusts finden. Um die Liquidität aufrechtzuerhalten, muss ein Unternehmen über ein hohes Maß an Betriebskapital verfügen. Um die Rentabilität zu steigern, muss ein Unternehmen die Betriebskapitalbestände reduzieren, um das Vorhandensein ungenutzter Umlaufvermögenswerte zu verhindern.

Erhebliche Reserven zur Steigerung der Effizienz des Betriebskapitaleinsatzes werden direkt im Unternehmen selbst eingebaut. Im produzierenden Gewerbe betrifft dies vor allem die Lagerbestände.

Für moderne Unternehmen werden die folgenden Möglichkeiten zur Einsparung von Betriebskapital und zur Beschleunigung des Betriebskapitals genutzt, d. h. die Effizienz ihrer Nutzung wird in einzelnen Branchen spezifisch. Sie werden jedoch Folgendes gemeinsam haben: .

1. Reduzierung der Kostenstandards und umfassende Einsparung von Produktionsressourcen.

2. Reduzierung der Lagerbestände in Lagern in allen Branchenstrukturen.

3. Verkürzung der Dauer des Produktionszyklus durch Einführung fortschrittlicher Technologien, Verbesserung bestehender Technologien, Übergang zu kontinuierlichen Produktionsprozessen und Intensivierung der Produktion.

4. Rationalisierung der Beziehungen zu Lieferanten und Verbrauchern durch strenge Gesetze und Anforderungen einer Marktwirtschaft, die die Produktionsbestände und den Produktgleichgewicht in den Lagern minimieren.

5. Beseitigung gegenseitiger Zahlungsausfälle zwischen Wirtschaftseinheiten des Marktes.

6. Rationalisierung der Standorte von Unternehmen und Industriekapazitäten.

7. Verbesserung der Organisationsformen der Produktion – Optimierung des Konzentrations-, Spezialisierungs-, Kooperations- und Kombinationsgrades.

8. Angleichung der sozioökonomischen Entwicklung der Regionen des Landes, integrierte Entwicklung der Wirtschaft der Regionen und föderalen Subjekte.

9. Wissenschaftlicher und technischer Fortschritt in allen seinen Richtungen und großflächige Nutzung seiner Errungenschaften in der Produktion.

10. Diversifizierung der Produktion, um eine schnellere Vermarktung von Waren in verschiedenen Marktsegmenten zu gewährleisten.

All dies trägt dazu bei, Ressourcen zu schonen und den Umsatz zu beschleunigen, was insbesondere eine Reduzierung des Bedarfs an Betriebskapital und eine Erhöhung der Umschlagshäufigkeit von Betriebskapital und Lagerbeständen bedeutet. Daher ist die wirtschaftliche Effizienz der Verbesserung der Nutzung und Einsparung von Betriebskapital sehr groß, da sie sich positiv auf alle Aspekte der Produktion und der wirtschaftlichen Aktivitäten des Unternehmens auswirken.

ABSCHLUSS

Bei dieser Arbeit wurden alle Ziele erreicht.

Es wurde festgestellt, dass das Umlaufvermögen, auch Betriebskapital genannt, jene Mittel sind, die ein Unternehmen zur Erledigung seiner täglichen Aktivitäten verwendet und die während des Produktionszyklus vollständig verbraucht werden. Sie werden normalerweise in Inventar und Bargeld unterteilt.

Diese beinhalten:

Aktien:

Rohstoffe, Materialien, Brennstoffe, Energie, Halbzeuge, Ersatzteile,

Kosten für unfertige Arbeiten,

fertige Produkte und Waren,

Zukünftige Ausgaben,

Mehrwertsteuer auf erworbene Vermögenswerte;

Forderungen (

Kurzfristige Finanzinvestitionen;

Bargeld auf Konten und in bar;

Sonstige kurzfristige Vermögenswerte (geringwertige und verschlissene Gegenstände).

Es ist auch wichtig zu beachten, dass Bestandsströme wie jede andere Art von Vermögenswerten verwaltet werden können. Ein wirksames Managementsystem ermöglicht es nicht nur, die Zahlungsfähigkeit und Liquidität des Unternehmens auf dem erforderlichen Niveau zu halten.

Es wurde festgestellt, dass die Logistik eine Richtung im Wirtschaftsbereich ist, in der das Problem der Entwicklung und Implementierung eines integrierten Systems zur Verwaltung von Material- und Informationsflüssen in Produktion, Transport und Vertrieb gelöst wird, um die Nachfrage vollständig zu befriedigen.

Ein Logistiksystem kann als adaptives (selbst anpassendes oder selbstorganisierendes) System mit Rückmeldung definiert werden, das bestimmte Logistikfunktionen und Logistikoperationen ausführt, in der Regel aus mehreren Subsystemen besteht und über entwickelte Verbindungen zur externen Umgebung verfügt.

Unter modernen Bedingungen lassen sich drei Richtungen zur Verbesserung des aktuellen Materialflussmanagementsystems unterscheiden.

Die erste besteht darin, das Zusammenspiel verschiedener funktionaler Verbindungen durch eine verbesserte Nutzung wirtschaftlicher Mechanismen zu stärken.

Die zweite besteht darin, durch organisatorische Veränderungen in der Unternehmensführungsstruktur das erforderliche Maß an Koordination zu erreichen.

Der dritte Punkt ist die Verbesserung des Materialflussmanagements durch den Einsatz von Computern und speziellen Informationssystemen, beispielsweise einem Materialbedarfsplanungssystem oder einem Materialplanungs- und -verwaltungssystem.

Rezensionsfragen

- 1. Aufgaben des Logistikmanagements.

- 2. Logistikmanagementfunktionen.

- 3. Arten von Logistikmanagementstrukturen.

- 4. Funktionen der Logistikabteilung eines Industrieunternehmens.

- 5. Hinweise zur Verbesserung des Materialflussmanagementsystems.

Methoden zur Optimierung von Materialflüssen

Express-Diagnose und Identifizierung von Anzeichen eines Problems

Formulierung und Diagnose des Problems

Auswahl von Optionen zur Lösung des Problems

ABC-Analyse

ABC-Verteilung

ABC-Analysetechnik

XYZ-Analyse

XYZ-Verteilung

XYZ-Analysetechnik

Rezensionsfragen

Diagnostik von Stoffflüssen

Die Diagnostik von Materialflüssen zielt darauf ab, Anzeichen zu ermitteln und zu untersuchen, den internen Zustand des Materialflussmanagements zu bewerten, Probleme bei der effektiven Funktionsweise und Entwicklung des Managementsystems zu identifizieren und Wege zu deren Lösung zu entwickeln.

Aus technischer Sicht ermöglicht die Diagnostik die Identifizierung von Problemen, die durch die Struktur des Logistiksystems, die Eigenschaften der äußeren Umgebung und die Art der Interaktion mit der äußeren Umgebung verursacht werden; Aus wirtschaftlicher Sicht erfasst die Diagnostik Abweichungen von der Norm in Parametern, die das effektive Funktionieren des Produktions- und Vermarktungssystems bestimmen.

Die Diagnostik anhand der Ergebnisse der Betriebsanalyse des Zustands des verwalteten Systems und seiner Umgebung dient der Begründung von Entscheidungen zur Organisation und Regelung von Materialflüssen und liefert Informationen für die Planung der Entwicklung des Logistiksystems. Die Analyse ist die erste Stufe der diagnostischen Forschung und ermöglicht es Ihnen, wirksame Lösungen für die Entwicklung eines Materialflussmanagementsystems zu vergleichen und auszuwählen, die Ursachen von Managementfehlern und die Bedingungen für deren Beseitigung zu identifizieren.

Mit der Diagnose können Sie die folgenden Probleme lösen:

- · Feststellung des Zustands des Materialflussmanagementsystems, seiner Übereinstimmung oder Nichteinhaltung mit Standards, die durch die Bedürfnisse praktischer Aktivitäten bestimmt werden;

- · Hervorheben logischer „Ursache-Wirkungs“-Schemata, die die Abhängigkeit der Effizienz des Logistiksystems von der qualitativen und quantitativen Zusammensetzung seiner Elemente und seiner Struktur sowie vom Zustand der Umgebung, in der das Unternehmen tätig ist, erklären;

- · die Gründe für Verstöße im Materialflussmanagementsystem systematisieren und beschreiben;

- · Bestimmen Sie die möglichen Zustände eines bestimmten Systems auf der Grundlage der bestehenden und zukünftigen Verbindungsstruktur seiner Elemente.

- · die möglichen Folgen von Managemententscheidungen unter dem Gesichtspunkt der Wirksamkeit des Gesamtsystems bewerten.

Grundlage für die Organisation diagnostischer Studien sollten Grundsätze sein, deren Umsetzung eine Steigerung der Effizienz der durchgeführten Arbeiten gewährleistet. Diese beinhalten Prinzipien: Schlüsselverbindung, Konsistenz, Ursache-Wirkungs-Korrespondenz.

Key-Link-Prinzip. Das Materialflussmanagementsystem gehört zu den komplexen Systemen. Die darin ablaufenden organisatorischen und wirtschaftlichen Prozesse werden unter dem Einfluss vieler Faktoren geformt. Es ist fast unmöglich, sie alle zu berücksichtigen und zu studieren; es ist notwendig, die entscheidenden und bedeutendsten auszuwählen. Die Identifizierung der Hauptprobleme und der Hauptursachen für eine problematische Situation ist einer der Grundsätze der diagnostischen Forschung. Dieses Prinzip wird durch die Zerlegung der Funktionen und Ziele des Logistiksystems, die Klassifizierung von Problemen und die Bestimmung der Priorität einzelner Faktoren bei der Problembewertung umgesetzt.

Systematisches Prinzip. Systematik in der diagnostischen Forschung bedeutet eine umfassende und vernetzte Untersuchung der Probleme des Kontrollsystems. Nach diesem Grundsatz sollte ein Programm zur Verbesserung des Materialwirtschaftssystems unter dem Gesichtspunkt der Wirksamkeit des gesamten Materialwirtschaftssystems als Ganzes bewertet werden, um die Möglichkeit unerwarteter und unvorhergesehener Folgen auszuschließen.

Das Prinzip der Ursache-Wirkungs-Korrespondenz. Eine der Voraussetzungen für die Diagnose ist die Kenntnis der Ursachen von Störungen im System und Abweichungen von der Norm seiner Parameter.

Die Untersuchung der Ursachen von Verstößen gegen den Normalzustand des Kontrollsystems als Möglichkeit zur Lösung aufkommender Probleme, bei der die Aufmerksamkeit des Analytikers auf die Untersuchung von Ursache-Wirkungs-Beziehungen gerichtet ist, ist eine notwendige Voraussetzung für die Wirksamkeit der Diagnostik Forschung und wird als Prinzip der Ursache-Wirkungs-Korrespondenz definiert.

Bei der Diagnose von Materialflüssen geht es darum, Probleme (Ursachen für Abweichungen vom Normalzustand des Systems) zu identifizieren und Wege zu ihrer Lösung entsprechend den Anforderungen der Umgebung zu ermitteln.

Die Hauptphasen dieses Prozesses sind:

- § Express-Diagnose und Identifizierung von Anzeichen von Problemen (weitere Einzelheiten);

- § Formulierung und Diagnose des Problems (weitere Einzelheiten);

- § Auswahl von Optionen zur Lösung des Problems (weitere Details);

- § Umsetzung von Lösungen.

Bulletin der Staatlichen Technischen Universität Dagestan. Technische Wissenschaft. Nr. 23, 2011 4.

INDUSTRIE WIRTSCHAFT

PC. Ismailova, E.B. Atueva, Z.K. Bulatova VERBESSERT DAS MATERIALFLUSSMANAGEMENT IN UNTERNEHMEN DER GASINDUSTRIE AUF DER BASIS EINES LOGISTISCHEN ANSATZES

Sh.T.Ismailova, E.B.Atueva, Z.K.Bulatova VERBESSERUNG DES STOFFFLUSSMANAGEMENTS IN UNTERNEHMEN DER GASINDUSTRIE AUF DER GRUNDLAGE DES LOGISTISCHEN ANSATZES

Schlüsselwörter: Unternehmen der Gasindustrie, Logistik, Logistikansatz, Materialflussmanagement, Logistik, Finanz- und Kreditunterstützung, Informationsflüsse

Das Problem der Bildung der Grundlagen für die Schaffung des wirtschaftlichen Mechanismus des Systems zur Steuerung der Stoffströme in den Unternehmen der Gasindustrie ist nach wie vor wenig verstanden und bedarf umfangreicher Forschung.

Schlüsselwörter: Unternehmen der Gasindustrie, Logistik, Logistikansatz, Materialflussmanagement, Logistik, Finanz- und Kreditunterstützung, Informationsflüsse.

Das wichtigste Element des Stoffstrommanagementsystems ist die Verbesserung des Bestandsmanagementsystems in der Gasindustrie der Republik Dagestan.

Die Notwendigkeit, moderne Produktionsmanagementsysteme zu verbessern, leitete die Entwicklung einer neuen wissenschaftlichen Richtung zur rationellen Organisation und Verwaltung von Material- und Begleitströmen ein.

Alle Prozesse, die eine Verbesserung des Flussprozessmanagements gewährleisten, müssen durch eine End-to-End-Methodik vereint werden, die durch einen Logistikansatz erreicht werden kann.

Das wichtigste Element des Materialflussmanagementsystems ist das Bestandsverwaltungssystem. Die Aufgabe, dieses System in der Gasindustrie der Republik Dagestan zu verbessern, ist von besonderer Bedeutung.

Das Problem der Schaffung der Grundlagen für die Schaffung eines wirtschaftlichen Mechanismus zur systemischen Steuerung von Stoffströmen in Unternehmen der Gasindustrie ist nach wie vor wenig verstanden und erfordert umfassende Forschung.

Rationales Materialflussmanagement aus der Sicht eines integrierten Ansatzes stellt Logistik, Transport, Produktion, Vertrieb, Lagerhaltung als einen einzigen kontinuierlichen Prozess dar und hält es für unangemessen, sie in separate Stufen der gesellschaftlichen Produktion zu unterteilen. Der Kern des Logistikkonzepts ist die Entwicklung und Implementierung integrierter Managementsysteme, also z

Systeme zur synchronen Steuerung von Materialflüssen, die auf den Prinzipien und Methoden der rationellen Verwaltung basieren und darauf basieren.

Das Materialflussmanagementsystem im Rahmen des Logistikansatzes ist umfassender Natur und setzt den sogenannten „systemischen Ansatz“ für die Bewegung von Materialflüssen um.

Die Organisation von Materialflüssen und deren Steuerung in einem Unternehmen sind untrennbar miteinander verbunden und bilden ein System. Daher ist die Bewegung von Materialien im Prozess der Erfüllung erhaltener Aufträge ohne Management nicht möglich, das durch die Verteilung materieller Ressourcen, die Planung und den Aufbau wirtschaftlicher Beziehungen sowie die Organisation von Materialflüssen, die Sicherstellung einer rhythmischen Ausführung von Lieferungen und die Auswahl des optimalen Systems erfolgt zum Materialtransport.

Im Organisationsprozess gilt es, die Vereinheitlichung elementarer Materialflüsse zu erreichen und Voraussetzungen für das effektive Funktionieren des Produktionssystems zu schaffen. Das Materialflussmanagement muss eine ständige Überwachung der Ausführung von Produktionsaufträgen gewährleisten und den notwendigen Einfluss auf das Produktionssystem ausüben, um dessen Parameter innerhalb vorgegebener Grenzen zu halten und so die gesetzten Ziele des Unternehmens zu erreichen.

Das Subsystem zur Steuerung der Materialflüsse in einem Unternehmen der Gasindustrie ist mit einer Reihe elementarer und funktionaler Subsysteme der Produktionsorganisation verbunden, darunter: Organisation der Bewegung von Materialflüssen, Organisation von Transport- und Lagerarbeiten, Organisation der Materialunterstützung für die Produktion, Organisation von Produktlieferungen .

Jedes dieser Subsysteme hat eine Reihe von Materialflüssen zum Gegenstand und führt für es einzigartige Aufgaben aus. Daher sollte das Teilsystem zur Organisation der Bewegung von Materialflüssen darauf abzielen, Probleme der Gewährleistung der ununterbrochenen Bewegung von Arbeitsgegenständen zu lösen, indem verschiedene Arten von Unterbrechungen reduziert, technologische Routen und Planungslösungen verbessert sowie angemessene Standards für Bestände und Reserven entwickelt und umgesetzt werden.

Das Subsystem zur Organisation der Materialunterstützung für die Produktion muss Probleme im Zusammenhang mit dem pünktlichen Empfang und der Lieferung von Materialressourcen an Produktionseinheiten sowie der Arbeitsorganisation zur Vorbereitung von Materialien für den Verbrauch lösen und die Bestände an Materialressourcen auf dem erforderlichen Niveau halten .

Das Subsystem zur Organisation der Produktversorgung dient der Durchführung von Aktivitäten zur Koordinierung von Produktions- und Verkaufsplänen und der Sicherstellung der Arbeit am Produktverkauf.

Gegenstand der Produktionsorganisation in den betrachteten Teilsystemen ist der Prozess der Bewegung von Materialflüssen. Die Verbesserung der Produktionsorganisation durch die Lösung funktionaler Probleme soll das effektive Zusammenspiel von Teilprozessen und Abläufen in verschiedenen Phasen der Erfüllung eines Produktionsauftrags und in verschiedenen Produktionsbereichen gewährleisten. Der Unterschied zwischen den genannten Arbeitsbereichen liegt in den Aspekten der organisatorischen Tätigkeit. So bestellt und kauft die Versorgungsabteilung jegliches Material, die Transportabteilung organisiert die Lieferung und den produktionsinternen Verkehr, Lagerdienste sorgen für die Lagerung von Materialien und Produktionsabteilungen sorgen für die technologische Verarbeitung. Darüber hinaus muss jede Abteilung ein enges Spektrum an Problemen lösen, ohne die Konsequenzen ihrer Aktivitäten und deren Auswirkungen auf die Effizienz des gesamten Unternehmens zu berücksichtigen. Daher besteht die Notwendigkeit, alle an der Förderung des Materialflusses beteiligten Abteilungen zu integrieren und deren koordiniertes Funktionieren in einem einzigen Produktionssystem sicherzustellen. Das Subsystem Materialflussmanagement muss die Probleme der Sicherstellung der gegenseitigen Korrespondenz von Material lösen,