У таблиці 1.2 наведено класифікацію процесів поділу неоднорідних систем за рушійною силою.

|

Таблиця 1.3

2.2. Осадження

Гравітаційне осадження

Осадження називається процес поділу рідких і газових неоднорідних систем (суспензій, пилів) шляхом виділення твердих частинок. Осадження під впливом сили тяжкості називається обстоюванням. Здебільшого відстоювання застосовується попереднього грубого поділу неоднорідних систем. Осадження пов'язане з рухом твердих частинок у рідині або газі.

Розглянемо рух кулястої частки у нерухомому середовищі (рис. 2.1). При русі тіла в рідині або при обтіканні його рідиною, що рухається, виникають опори для подолання яких, а також забезпечення рівномірного руху тіла повинна бути витрачена певна енергія. Величина опору залежить від режиму руху і форми обтіканого тіла.

631 " style="width:473.55pt;border-collapse:collapse">

![]() ,

,

де https://pandia.ru/text/79/143/images/image216_0.gif "width="32" height="32">.gif"  ;

;

, де - Діаметр частинки; - Щільність середовища; щільність твердої частки; швидкість осадження; - Коефіцієнт опору середовища (безрозмірний).

, де - Діаметр частинки; - Щільність середовища; щільність твердої частки; швидкість осадження; - Коефіцієнт опору середовища (безрозмірний).

У розгорнутому вигляді рівняння (2.1) набуде вигляду:

|

звідки швидкість осадження дорівнюватиме:

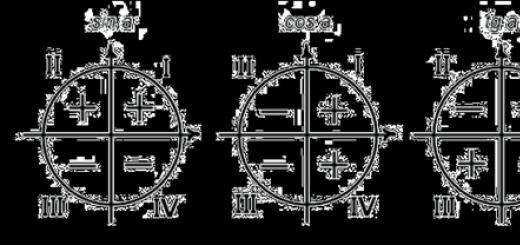

Існують три режими осадження: ламінарний, перехідний та турбулентний.

При ламінарному режимі осадження (рис. 2.2 а) рідина обтікає частинку плавно без утворення вихорів. Швидкість та розмір часток при цьому невеликий, але велика в'язкість середовища. Енергія витрачається лише з подолання сил тертя. Зі збільшенням швидкості осадження (при перехідному режимі) в потоці все більшу роль починають відігравати сили інерції, які призводять до відриву прикордонного шару від поверхні тіла, що сприяє зниженню тиску за тілом, що рухається в безпосередній близькості від нього і освіті завихрень (рис.2.2 б). При турбулентному режимі осадження за часткою рухається вихровий потік (рис.2.2 в).

https://pandia.ru/text/79/143/images/image232_0.gif" width="106" height="29">. При перехідному режимі , А https://pandia.ru/text/79/143/images/image235_0.gif" width="88 height=31" height="31">).

При ламінарному режимі швидкість осадження визначають за формулою Стокса:

Розрахувавши , визначають режим осадження. Знаючи залежність між Рейнольдсом та Архімедом для даного режиму (стор. 36), знаходять критерій Рейнольдса і далі швидкість осадження: ![]() .

.

При ламінарному режимі Ar36, перехідному 86000 і турбулентному - Ar>83000.

Залежність між критеріями та така:

Для ламінарного режиму  , перехідного

, перехідного ![]() та турбулентного

та турбулентного ![]() де - Коефіцієнт форми (або фактор), що враховує відмінність форми частинки від кулі. Для часток неправильної форми швидкість осадження менша, тому швидкість, розраховану для кулястої частки, множать на поправочний коефіцієнт ψ

, який< 1.

де - Коефіцієнт форми (або фактор), що враховує відмінність форми частинки від кулі. Для часток неправильної форми швидкість осадження менша, тому швидкість, розраховану для кулястої частки, множать на поправочний коефіцієнт ψ

, який< 1.

Всі наведені вище міркування справедливі, якщо осадження не стиснуте (вільне), коли сусідні частки не впливають на рух один одного. Вільне осадження спостерігається у розбавлених суспензіях та газових суспензіях (при об'ємній концентрації твердої фази менше 5%) за відсутності взаємного впливу частинок дисперсної фази. Якщо концентрація частинок велика (стиснене осадження), то, беручи в облогу, частинки стикаються один з одним і опір осадженню стає більше, ніж для одиночної частинки. Внаслідок цього швидкість осадження зменшується. При стисненому осадженні в розраховану швидкість вводять поправки, що залежать від концентрації суспензії. При орієнтовних розрахунках дійсну швидкість осадження приймають рівною половині теоретичної швидкості осадження одиночної кулястої частки.

Апарати для поділу неоднорідних систем під дією сили тяжіння

Осадження твердих частинок під впливом сили тяжкості називається обстоюванням. Відстоювання, переважно, застосовується попереднього грубого поділу неоднорідних систем. Найпростішим відстійником для пилів (запилених газів) є відстійний газохід(Рис. 2.3).

Установка вертикальних перегородок у газоході призводить до виникнення інерційних сил, що сприяє процесу осадження твердих частинок. Запилений газ подається безперервно, а пил з бункерів періодично вивантажують.

Установка вертикальних перегородок у газоході призводить до виникнення інерційних сил, що сприяє процесу осадження твердих частинок. Запилений газ подається безперервно, а пил з бункерів періодично вивантажують.

Відомо, що продуктивність відстійників прямо пропорційна поверхні осадження. Тому встановлення горизонтальних полиць 2 в пилеосаджувальній камері(Рис. 2.4) різко збільшує продуктивність апарату. Вертикальна відбивна перегородка 3 забезпечує рівномірний розподіл газу між полицями. Ступінь очищення в таких камерах невелика і становить 30 - 40%, причому частинки розміром 5 мкм і менше взагалі не відокремлюються від газу.

Відомо, що продуктивність відстійників прямо пропорційна поверхні осадження. Тому встановлення горизонтальних полиць 2 в пилеосаджувальній камері(Рис. 2.4) різко збільшує продуктивність апарату. Вертикальна відбивна перегородка 3 забезпечує рівномірний розподіл газу між полицями. Ступінь очищення в таких камерах невелика і становить 30 - 40%, причому частинки розміром 5 мкм і менше взагалі не відокремлюються від газу.

Для поділу суспензій застосовується безперервно діючий відстійник з гребковою мішалкою 3 (рис. 2.5). Він являє собою циліндричний резервуар 1 з конічним днищем 2 і кільцевим жолобом 4 вздовж верхнього краю апарату. У резервуарі встановлена мішалка, забезпечена гребками, які безперервно переміщують осад (шлам) до центрального розвантажувального отвору і водночас. На рис. 2.6 показаний відстійник безперервної дії для поділу емульсії. Він являє собою горизонтальний резервуар 1 з перфорованою перегородкою 2, яка запобігає обуренню рідини в відстійнику струменем емульсії, що надходить в апарат, і розподіляє рівномірно потік по перерізу відстійника. Легка і важка фази, що розшарувалися, виводяться з протилежного боку відстійника. Рівень розділу легкої та важкої рідини підтримується регулятором рівня або гідравлічним затвором 3 (сифон, качка).

Апарати для поділу неоднорідних систем під дією відцентрової сили

Швидкість осадження під дією сили тяжіння мала і її збільшення проводять процеси осадження у полі відцентрових сил. Для створення поля відцентрових сил зазвичай використовують один з двох способів: або забезпечують обертальний рух потоку в нерухомому апараті, або потік направляють в апарат, що обертається. У першому випадку процес проводять у циклонах, у другому – у відстійних (осаджувальних) центрифугах. Відцентрові сили в циклоні (рис. 2.7) створюються за рахунок тангенціального підведення газу до циліндричного корпусу апарату 1. Завдяки такому введенню газу, він набуває обертового руху навколо труби, розташованої по осі апарату і призначеної для виведення очищеного газу. Частинки пилу під дією відцентрової сили відкидаються до стінок корпусу 1 і надходять у розвантажувальний бункер 3. Чим менше радіус циклону, тим більше прискорення відцентрової сили і вище фактори поділу. Однак зменшення радіуса циклону веде до зростання швидкості потоку та зростання гідравлічного опору.

Швидкість осадження під дією сили тяжіння мала і її збільшення проводять процеси осадження у полі відцентрових сил. Для створення поля відцентрових сил зазвичай використовують один з двох способів: або забезпечують обертальний рух потоку в нерухомому апараті, або потік направляють в апарат, що обертається. У першому випадку процес проводять у циклонах, у другому – у відстійних (осаджувальних) центрифугах. Відцентрові сили в циклоні (рис. 2.7) створюються за рахунок тангенціального підведення газу до циліндричного корпусу апарату 1. Завдяки такому введенню газу, він набуває обертового руху навколо труби, розташованої по осі апарату і призначеної для виведення очищеного газу. Частинки пилу під дією відцентрової сили відкидаються до стінок корпусу 1 і надходять у розвантажувальний бункер 3. Чим менше радіус циклону, тим більше прискорення відцентрової сили і вище фактори поділу. Однак зменшення радіуса циклону веде до зростання швидкості потоку та зростання гідравлічного опору.

Тому при великих витратах запиленого газу замість одного циклону великого діаметра встановлюють кілька циклонних елементів меншого розміру, об'єднаних в одному корпусі та працюючих паралельно. Такі апарати називають батарейними циклонами(Рис. 2.8).

https://pandia.ru/text/79/143/images/image255_0.gif" align="left" width="280" height="342">Так як забезпечити тангенційне підведення запиленого газу до кожного елемента циклону важко, використовується інший принцип створення закручених потоків – встановлення нерухомих лопат на внутрішніх трубках циклонів.

https://pandia.ru/text/79/143/images/image255_0.gif" align="left" width="280" height="342">Так як забезпечити тангенційне підведення запиленого газу до кожного елемента циклону важко, використовується інший принцип створення закручених потоків – встановлення нерухомих лопат на внутрішніх трубках циклонів.

Для осадження твердих частинок із рідини в полі відцентрових сил застосовують гідроциклони, які відрізняються від звичайних циклонів пропорціями окремих частин та деталей.

Великі відцентрові сили та високі фактори поділу можна досягти в осаджувальні центрифуги. На рис. 2.9 показано схему відстійної центрифуги періодичної дії. Основною частиною центрифуги є суцільний барабан 2, насаджений на вал, що обертається 1. Під дією відцентрової сили тверді частинки з суспензії відкидаються до стінок барабана, утворюючи шар осаду. Освітлена рідина (фугат) переливається в нерухомий корпус 3 (кожух) і видаляється через патрубок у нижній частині. Після відстоювання центрифугу зупиняють і вивантажують осад вручну.

На рис. 2.10 показано відстійна центрифуга безперервної дії з горизонтальним валом та шнековим вивантаженням осаду. Суспензія надходить по трубі у внутрішній барабан і через вікна викидається в відстійний барабан конічної форми, що обертається, де під дією відцентрової сили відбувається її поділ.

На рис. 2.10 показано відстійна центрифуга безперервної дії з горизонтальним валом та шнековим вивантаженням осаду. Суспензія надходить по трубі у внутрішній барабан і через вікна викидається в відстійний барабан конічної форми, що обертається, де під дією відцентрової сили відбувається її поділ.

Освітлена рідина (фугат) прямує в широку частину барабана, перетікає в нерухомий кожух і видаляється з нього через патрубок. Осад осідає на стінках барабана і переміщається за допомогою шнека, завдяки невеликій різниці частот обертання барабана і шнека.

Відстійні центрифуги для поділу емульсій часто називають сепараторами. Широко поширені тарілчасті сепаратори безперервної дії (рис. 2.11). Емульсія по центральній трубі потрапляє в нижню частину барабана (ротора), що обертається, з пакетом конічних перегородок - тарілок з отворами. Проходячи через отвір, емульсія розподіляється тонкими шарами між тарілками. При поділі більш важка рідина відкидається відцентровою силою до стінки барабана, рухається вздовж неї і видаляється через отвір.

Легша рідина переміщається до центру барабана і видаляється через кільцевий канал. Шлях руху рідини показаний стрілками. Швидкість обертання барабана становить 5000 – 7000 об/хв.

Легша рідина переміщається до центру барабана і видаляється через кільцевий канал. Шлях руху рідини показаний стрілками. Швидкість обертання барабана становить 5000 – 7000 об/хв.

Якщо поділяється дрібнодисперсна суспензія, використовуються сепаратори з тарілками без отворів. Тверда дисперсна фаза суспензії осідає на поверхні кожної тарілки (крім верхньої), зісковзує з них і накопичується біля стінки барабана. Освітлена рідина рухається до центру барабана, піднімається вгору і виходить із нього.

Вивантаження осаду здійснюється вручну або автоматично. Тарілчасті сепаратори характеризуються високою продуктивністю та високою якістю поділу.

Центрифуги з дуже великою кількістю оборотів (до 60 тис. об/хв) та великими факторами поділу (понад 3500) називаються ультрацентрифугами або надцентрифугами. Великі відцентрові сили, що виникають в них, використовуються для поділу тонкодисперсних суспензій і емульсій. З метою досягнення більших факторів поділу надцентрифуги мають малий радіус. У трубчастій надцентрифузі періодичної дії (рис. 2.12) суспензія надходить по трубі всередину барабана 1, що швидко обертається, укладеного в кожух 2. Усередині трубчастого барабана (ротора) з суцільними стінками є радіальні лопаті 3, що перешкоджають відставанню рідини від стінок барабан. Тверді частинки суспензії осідають на стінках барабана, а освітлена рідина викидається з нього через отвори вгорі 8 і видаляється з верхньої частини кожуха. Осад видаляють вручну періодично після зупинки центрифуги та розбирання барабана.

Подібні центрифуги застосовують лише для поділу суспензії з невеликим вмістом твердої фази (не більше 1%).

Подібні центрифуги застосовують лише для поділу суспензії з невеликим вмістом твердої фази (не більше 1%).

Для поділу емульсії застосовують трубчасті надцентрифуги безперервної дії, що відрізняються більш складним пристроєм у верхній частині ротора, що дозволяє роздільно відводити рідини, що розшарувалися.

Осадження під дією сил електричного поля

Осадження дисперсних твердих та рідких частинок в електричному полі (електроосадження) дозволяє ефективно очистити газ від дуже дрібних частинок. Воно ґрунтується на іонізації молекул газу електричним розрядом.

Для осадження частинок у полі електричних сил застосовують електрофільтри, які формою електродів діляться на трубчасті і пластинчасті, а залежно від виду частинок, що видаляються з газу, – на сухі (уловлюється сухий пил) і мокрі (видаляється вологий пил). Трубчастий електрофільтр(рис. 2.13) живиться постійним струмом високої напруги (порядку 60тис. вольт) і є апарат, в якому розташовані осаджувальні електроди 2, виконані у вигляді труб діаметром 0,15 - 0,3 м і довжиною 3 - 4 м. По осі труб проходять коронуючі електроди 1 з дроту діаметром 1,5 - 2 мм, які підвішені до рами 3, що спирається на ізолятори 5. Запилений газ входить в  апарат через нижній штуцер і далі рухається всередині труб 2. Так як поверхні електродів різні, то у негативно зарядженого електрода, виконаного у вигляді дроту, утворюється висока напруженість електричного поля і виникає розряд, що коронує. Зовнішньою ознакою іонізації є свічення шару газу або утворення корони у катода. Негативно заряджені іони прямують до позитивного електрода (анода) у вигляді труб. На своєму шляху вони «бомбардують» частинки пилу, адсорбуються та повідомляють їм негативний заряд. Негативно заряджені частинки пилу прямують до позитивного електрода, розряджаються і осідають на його поверхні, а очищений газ виходить з апарата через верхній штуцер.

апарат через нижній штуцер і далі рухається всередині труб 2. Так як поверхні електродів різні, то у негативно зарядженого електрода, виконаного у вигляді дроту, утворюється висока напруженість електричного поля і виникає розряд, що коронує. Зовнішньою ознакою іонізації є свічення шару газу або утворення корони у катода. Негативно заряджені іони прямують до позитивного електрода (анода) у вигляді труб. На своєму шляху вони «бомбардують» частинки пилу, адсорбуються та повідомляють їм негативний заряд. Негативно заряджені частинки пилу прямують до позитивного електрода, розряджаються і осідають на його поверхні, а очищений газ виходить з апарата через верхній штуцер.

У сухих електрофільтрах пил періодично видаляється шляхом струшування електродів за допомогою спеціального пристрою 4. У мокрих електрофільтрах осілі частинки пилу видаляються промиванням внутрішньої поверхні електродів водою. Ступінь очищення становить 95 - 99%.

2.3 Фільтрування

Фільтрування– процес поділу суспензій та запилених газів з використанням пористих перегородок, які затримують тверду фазу та пропускають рідку (рис. 2.14). Рухаюча сила фільтрування – різниця тисків у вихідній суспензії та за фільтруючою перегородкою.

631 " style="width:473.55pt;border-collapse:collapse">

.

.

де V- Об'єм фільтрату; F- Поверхня фільтрування; - Тривалість фільтрування; Roз- Опір шару осаду; R – опір фільтрувальної перегородки.

Основні конструкції фільтрів

За способом дії фільтри поділяються на апарати періодичної та безперервної дії; за призначенням – фільтри для поділу суспензій та фільтри для очищення повітря та промислових газів. Як фільтрувальну перегородку застосовують: тканину, пісок; вугілля (зерниста перегородка); металеву сітку; пористу кераміку (жорстка перегородка) та ін Найпростіші і широко використовуються в промисловості нутч або друк - фільтри (апарати періодичної дії), а також дискові, пісочні, патронні, рамні, камерні фільтри. До фільтрів безперервної дії відносяться: вакуумні, барабанні, стрічкові, карусельні та ін.

Нутч – фільтрипрацюють під вакуумом чи під надмірним тиском.

Мал. 2.15. Відкритий нутч-фільтр, що працює під вакуумом: 1 – корпус; 2 – суспензія; 3 - фільтрувальна перегородка; 4 – пориста підкладка; 5 - штуцер для виходу фільтрату, з'єднаний з вакуум-насосом |

Мал. 2.16. Закритий нутч-фільтр: 1 – корпус; 2 - обігріває сорочка; 3 - кільцева перегородка; 4-відкидне дно; 5 - фільтрувальна перегородка; 6 - опорні грати; 7 – сітка; 8 - кришка, що знімається; 9 – запобіжний клапан. |

При роботі вакуумного нутч - фільтра(Мал. 2.15) фільтрація здійснюється шляхом створення зниженого тиску під фільтрувальною перегородкою. Осад видаляється зверху вручну.

Нутч, що працює при надмірному тиску стисненого повітря (рис. 2.16) має більш зручний прилад для видалення осаду, який знімається вручну з фільтрувальної перегородки при опусканні та повороті дна фільтра. Громіздкість та ручне вивантаження осаду не дозволяють використовувати ці апарати дуже широко.

Поширеним фільтром періодичної дії, що працює під надлишковим тиском, є рамний фільтр-прес(Рис. 2.17). Фільтр складається з плит, що чергуються, і рам, між якими затискається фільтрувальна тканина. Плити мають по краях гладку поверхню, а в середині – рифлену (рис. 2.18).

Мал. 2.18. Плита (а), рама (б) та складання (в) рамного фільтр-преса: 1 - отвори в плитах та рамах, що утворюють при складанні канал для подачі суспензії; 2 - отвори в плитах та рамах, що утворюють канал для подачі промивної рідини; 3 - відведення для проходу суспензії всередину рам; 4 – внутрішні простори рам; 5 – фільтрувальні перегородки; 6 - рифлення плит; 7 - канали в плитах для виходу фільтрату на стадії фільтрування або промивної рідини - на стадії промивання осаду; 8 - центральні канали в плитах для збирання фільтрату або промивної рідини; 9 - крани на лініях виведення фільтрату або промивної рідини |

Порожниста рама фільтр-преса поміщається між двома плитами, утворюючи камеру 4 для осаду. Отвори 1 і 2 у плитах і рамах збігаються, утворюючи канали для проходу відповідно суспензії та промивної води. Між плитами і рамами поміщають фільтрувальні перегородки (серветки), отвори в яких збігаються з отворами в плитах і рамах. Стиснення плит і рам проводиться за допомогою гвинтового або гідравлічного затискача. Суспензія під тиском нагнітається каналом 1 і відведенням 3 в порожнистий простір (камеру) всередині рам. Рідка фаза суспензії проходить через фільтрувальні перегородки 5, по жолобках рифлень 6 рухається до каналів 7 і далі канали 8, які відкриті на стадії фільтрування у всіх плит. Коли простір (камера) 4 заповниться осадом, подачу припиняють суспензії, і починається промивання осаду. У стадії промивання по бічним каналам 2 подають промивну рідину, яка омиває осад і фільтрувальні перегородки і виводиться через крани 9. Після закінчення промивки осад продувають стисненим повітрям і розсувають плити і рами. Осад частково падає у збірник, встановлений під фільтром, а частина осаду, що залишилася, вивантажується вручну. Серветки за потреби замінюють.

Мал. 2.19. Схема барабанного вакуум-фільтра: 1 - перфорований барабан; 2 – хвиляста сітка; 3 – фільтрована перегородка; 4 - осад; 5 - ніж для знімання осаду; 6 - корито для суспензії; 7 - мішалка, що коливається; 8 - пристрій для підведення промивної рідини; 9 - камери (комірки) барабана; 10 - сполучні трубки; 11 - частина розподільної головки, що обертається; 12 – нерухома частина розподільчої головки; I - зона фільтрування та відсмоктування фільтрату; II - зона промивання осаду та відсмоктування промивних вод; III - зона знімання осаду; IV - зона очищення фільтрувальної тканини |

Серед фільтрів безперервної дії найпоширеніші барабанні вакуум-фільтри(Рис. 2.19). Фільтр має обертовий перфорований циліндричний барабан 1, покритий металевою хвилястою сіткою 2, на якій розташовується фільтрувальна тканина. Барабан на% занурений в суспензію і розділений радіальними перегородками на ряд камер 9. Кожна камера з'єднується трубою 10 з різними порожнинами нерухомої 12 частини розподільної головки. Труби об'єднуються в частину, що обертається 11 розподільчої головки. Завдяки цьому при обертанні барабана 1 9 камери в певній послідовності приєднуються до джерел вакууму і стиснутого повітря. При повному обігу барабана кожна камера проходить кілька зон.

Зона I – фільтрування та відсмоктування фільтрату стикається із суспензією та з'єднана з джерелом вакууму. Під дією вакууму фільтрат проходить всередину камери і через трубу виводиться з апарату, а на фільтрувальній тканині залишається осад 4.

Зона II – промивання осаду та відсмоктування промивних вод також повідомляється з вакуумом, а на осад за допомогою пристрою 8 подається промивна рідина. Вона проходить через осад і трубою виводиться з апарату.

Зона III – знімання осаду. Тут осад спочатку підсушується за рахунок вакууму, а потім камера з'єднується з джерелом стисненого повітря, яке сушить і розпушує осад. При підході камери з просушеним осадом до 5 ножа подача стисненого повітря припиняється і осад падає з поверхні тканини.

Осадження застосовується грубого поділу суспензій під впливом сил тяжкості. Цей процес проводиться в апаратах, які називаються відстійниками. Для розрахунку відстійників потрібно розрахувати швидкість осадження, тобто. швидкість руху твердих частинок рідини.

Для виведення формул розрахунку швидкості осадження розглянемо рух твердої частки кулястої форми нерухомої рідини під дією сил тяжіння. Якщо частка осаджується під впливом сил тяжіння, швидкість її руху на рідини спочатку зростає через прискорення вільного падіння. Одночасно зі збільшенням швидкості частинки зростатиме опір середовища її руху, тому прискорення частинки зменшуватиметься і через деякий час стане рівним нулю. При цьому настає рівновага діючих на частку сил, і вона рухатиметься рівномірно з постійною швидкістю, яка і є швидкістю осадження.

Розглянемо сили, що діють на частинку, що осаджується, в рідині (рисунок 4.3).

За другим законом Ньютона

Рисунок 4.3 – Сили, що діють на частинку під час її руху у в'язкому середовищі:

- Сила тяжіння;

- Сила Архімеда (підйомна);

- Сила опору середовища;

Ми розглядаємо дрібні частинки. Вони дуже швидко починають рухатися рівномірно із постійною швидкістю. Тому прийняти, що , тобто. розгону частинок майже немає або їм нехтують ( ![]() )

)

![]() . (4.4)

. (4.4)

, (4.5)

, (4.5)

, (4.6)

, (4.6)

де - Діаметр частинки; індекс "" - частка, "" - рідина.

. (4.7)

. (4.7)

, (4.8)

, (4.8)

де (Дета) - Коефіцієнт опору;

- динамічний натиск або кінетична енергія

омивання одиниці обсягу;

– проекція частки на площину, перпендикулярну до напряму її

руху. Т.к. частка – куля, то – площа її поперечного перерізу.

Визначення швидкості осадження. Підставимо вирази (4.7) та (4.8) у (4.4)

. (4.9)

. (4.9)

, звідси (4.10)

, звідси (4.10)

. (4.11)

. (4.11)

Для того щоб розрахувати за формулою (4.11) швидкість осадження необхідно знати величину . Коефіцієнт опору залежить від режиму обтікання частинки рідиною. У логарифмічних координатах залежність від має вигляд, представлений малюнку 4.4. Розрахунок швидкості за рівнянням (4.11) проводять лише методом послідовного наближення у такому порядку:

1. задаються режимом осадження;

2. підставлять у формулу (4.10) відповідне режиму вираз замість ;

3. з отриманого рівняння розраховують швидкість осадження;

4. за швидкістю визначають значення критерію Рейнольдса та режим осадження;

5. якщо режим вийшов інший, то знову перераховують швидкість.

Рисунок 4.4 – Вид залежності коефіцієнта опору від критерію Рейнольдса до різних режимів осадження частки (у логарифмічних координатах).

Розглянутий вище спосіб розрахунку швидкості осадження не дуже зручний і тривалий. Тому для зручності використання у розрахунковій практиці Лященко запропонував інший метод. За цим методом швидкість виражається з критерію Рейнольдса, зводиться у квадрат і підставляється у рівнянні (4.10) (  ).

).

,

,

, (4.13)

, (4.13)

Приймемо за критерій Архімеда вираз

, (4.14)

, (4.14)

Фізичний зміст критерію Архімеда у тому, що він враховує співвідношення сил тяжкості, в'язкості та сили Архімеда.

Отримаємо критеріальне рівняння для розрахунку швидкості осадження:

![]() (4.15)

(4.15)

Порядок розрахунку швидкостіосадження методом Лященко.

1. Розраховуємо значення критерію Архімеда за виразом (4.14).

2. По визначаємо режим осадження та вибираємо формулу для розрахунку коефіцієнта опору. Це можливо, оскільки згідно з критеріальним рівнянням (4.15) між і є однозначна відповідність. Але критерій Архімеда, на відміну від , не залежить від швидкості осадження, а визначається лише геометричними розмірами частинки та властивостями матеріалу частинки рідкого середовища.

Ламінарний режим руху

При ламінарному русі, що спостерігається при невеликих швидкостях і малих розмірах тіл або високої в'язкості середовища, тіло оточене прикордонним шаром рідини і плавно обтікається потоком (рисунок 4.5). Втрата енергії у умовах пов'язана переважно лише з подоланням опору тертя. Критерій Рейнольдса.

Рисунок 4.5 – Рух частинки в рідкому середовищі за різних режимів: ламінарному (), перехідному () та турбулентному ().

Для ламінарного

![]() ; ; при .

; ; при .

Таким чином, якщо< 2, то < 36 - ламинарный режим осаждения (обтекания частицы).

Перехідний режим руху

Зі збільшенням швидкості руху тіла дедалі більшу роль починають грати сили інерції. Під дією цих сил прикордонний шар відривається від поверхні тіла, що призводить до зниження тиску за тілом, що рухається в безпосередній близькості від нього і до утворення безладних місцевих завихрень в даному просторі (рисунок 4.5). При цьому різниця тисків рідини на передню (лобову) поверхню тіла, що зустрічає потік, що обтікає, і на його задню (кормову) поверхню все більше перевищує різницю тисків, що виникає при ламінарному обтіканні тіла.

Для перехідногорежиму осадження , підставимо вираз (4.15)

![]() ; при .

; при .

Тверда частинка або рідка крапелька, що рухається під дією сили тяжіння крізь в'язку рідину, зрештою набуває постійної швидкості. Вона називається швидкістю осадження. Якщо щільність частинки нижче, ніж щільність рідини, вона рухатиметься нагору зі швидкістю спливання. Ці швидкості позначаються буквами vg (g – сила тяжкості). Величина швидкості осадження/випливання визначається наступними фізичними параметрами:

діаметром частинки d, м

густиною частинки ρp, кг/м3

щільністю безперервної фази, ρl, кг/м3

в'язкістю безперервної фази η, кг/м, с

прискорення сили тяжіння g = 9,81 м/с2.

Якщо відомі значення всіх перерахованих вище параметрів, то можна розрахувати швидкість осадження/випливання частки або краплі за допомогою наступної формули, виведеної із закону Стокса (формула 1):

Підставляємо ці значення формулу отримаємо:

Як бачимо з отриманого результату, жирові кульки піднімаються дуже повільно. На практиці кульки жиру утворюють великі скупчення і їх сплив відбувається набагато швидше.

Періодичне сепарування під дією сили тяжіння

Малюнок 1

У посудині А, показаній на рис. 1 міститься рідина, в якій у зваженому стані знаходяться тверді частинки однакових розмірів і більш щільні, ніж рідина. Для того щоб частинки, що знаходяться на поверхні рідини, опустилися на дно, повинно пройти досить багато часу.

Час осадження може бути скорочено за умови скорочення цієї дистанції. Висоту судини (В) зменшили, а площу збільшили для того, щоб обсяг залишився незмінним. Дистанція осадження (h2) зменшилася до 1/5 від першого варіанта (h), і час, необхідний повного поділу фракцій, також скоротилося до 1\5 (рисунок 2).

Малюнок 2

Безперервне сепарування під дією сили тяжіння

Найпростіша судина, в якій може здійснюватися безперервне відділення частинок різного діаметра від рідини, показано на рис. 3. Рідина, що містить частинки у вигляді шламу, надходить у посудину з одного його кінця і рухається у напрямку виходу на іншому кінці під певним натиском. При русі частинки осідають із різною швидкістю залежно від своїх діаметрів.

Малюнок 3

При безперервному відділенні суспензії від рідини в посудині з горизонтальними екранами осади будуть постійно забиватися частинками, що збираються в них. Зрештою, процес зупиниться. У посудині з похилими екранами, показаному на рис. 4 частинки, що осідають на екранах, зісковзують під дією сили тяжіння з екранів і накопичуються на дні судини.

Малюнок 4

Чому частинки, що осідають на екранах, не захоплюються рідиною, що тече вгору між екранами? Пояснення дано на рис. 5, на якому

показаний розріз частини осадового каналу. Коли рідина тече між екранами, її прикордонний шар, найближчий до екранів, гальмується тертям, і тому його швидкість падає до нуля. Стаціонарний прикордонний шар гальмує вплив на сусідній шар, і так далі в напрямку до центру каналу, де швидкість максимальна.

Малюнок 5

Виходить профіль швидкостей, як показано малюнку 5, – ламінарний потік у каналі. Частинки, що осіли в стаціонарній прикордонній зоні, таким чином знаходяться під впливом лише сили тяжіння.

Поверхня для осадження, що використовується при проходженні через посудину з похилими вставками максимального потоку, повинна бути розрахована. Для повного використання пропускної спроможності розділової судини необхідно надати частинам, що осідають, якомога більшу поверхню. Відстань, в межах якої відбувається осадження, не безпосередньо впливає на пропускну здатність судини, але якусь мінімальну ширину каналу необхідно витримувати, щоб не допустити забивання каналів осідають частинками.

Характерною загальною властивістю суспензій, порошків, емульсій і аерозолів, особливо якщо вони розбавлені, є схильність до осідання або спливання частинок дисперсної фази. Осідання частинок дисперсної фази називається седиментація, а спливання частинок - зворотної седиментацією.

На кожну частину в системі діє сила тяжіння (гравітаційна сила) та підйомна сила Архімеда:

Ці сили постійні і спрямовані в різні сторони, рівнодіюча сила, що викликає седиментацію, дорівнює:

Так як седиментація протікає у певному середовищі, то при ламінарному русі частки виникає опір - сила тертя, пропорційна швидкості руху.

Таким чином, сила, що діє на частинку, під час руху дорівнює:

З зростанням швидкості при досить великому коефіцієнті тертя настає момент, коли сила тертя досягає сили, що викликає седиментацію, і таким чином рушійна сила F виявляється рівною нулю.

![]()

Вираз для сили тертя, що виникає під час руху сферичних частинок, можна як закону Стокса: .

Підставляючи її в отримане рівняння та виражаючи обсяг частинки через її радіус, отримаємо:

![]()

1) Закон Стокса справедливий, якщо частинки дисперсної фази осідають незалежно один від дpyra, що може бути тільки в розведених системах.

2) Зазвичай частинки в дисперсних системах та твердою дисперсною фазою мають неправильну форму. При вільному осіданні частка несферичної форми орієнтується у напрямку руху таким чином, щоб створювалося максимальне опір руху, що зменшує швидкість осадження.

3) Закон Стокса може не дотримуватися і за турбулентного режиму осадження частинок.

4) Закон Стокса передбачає наявність внутрішнього тертя, або в'язкого тертя, коли межа (поверхня) руху частинки щодо середовища знаходиться всередині дисперсійного середовища, в'язкість якого визначає коефіцієнт тертя. Якщо міжфазна взаємодія мало, межа (поверхня) руху частинки щодо середовища може збігатися з поверхнею розділу фаз і тертя виявляється зовнішнім. Це призводить до виникнення ковзання, що прискорює рух частинки.

5) Застосовність закону Стокса обмежується також дисперсністю частинок. Великі частинки (>100 мкм) можуть рухатися прискорено, дуже малі частинки - ультрамікрпгетерогенні (<0,1 мкм) осаждаются настолько медленно, что следить за такой седиментацией практически невозможно.

Принцип седиментаційного методу аналізу дисперсності полягає у вимірі швидкості осадження частинок, зазвичай рідкому середовищі. За швидкістю осадження з допомогою відповідних рівнянь розраховують розміри частинок. Метод дозволяє визначити розподіл частинок за розмірами і відповідно підрахувати їхню питому поверхню.

П  ри седиментаційному аналізі дисперсності полідисперсних систем визначають час осадження частинок окремих фракцій, розраховують швидкості їх осадження та відповідні їм розміри частинок. Для цього спочатку вимірюють залежність маси осілого осаду від часу, будують графік цієї залежності, званої кривої седиментації, яким потім визначають всі необхідні характеристики дисперсної системи.

ри седиментаційному аналізі дисперсності полідисперсних систем визначають час осадження частинок окремих фракцій, розраховують швидкості їх осадження та відповідні їм розміри частинок. Для цього спочатку вимірюють залежність маси осілого осаду від часу, будують графік цієї залежності, званої кривої седиментації, яким потім визначають всі необхідні характеристики дисперсної системи.

Є графічні та аналітичні методи розрахунку кривої седиментації.

Р  еальна крива седиментації полідисперсної системи зазвичай виходить плавною і їй відповідає безліч нескінченно малих ділянок, дотичні в кожній точці цієї кривої відображають седиментацію даної нескінченно малої фракції.

еальна крива седиментації полідисперсної системи зазвичай виходить плавною і їй відповідає безліч нескінченно малих ділянок, дотичні в кожній точці цієї кривої відображають седиментацію даної нескінченно малої фракції.

Результати седиментаційного аналізу дисперсності поліднсперсних систем представляють також у вигляді кривих розподілу частинок за розмірами, що характеризують ступінь поліднсперсності системи.

Крива розподілу є наочною та зручною характеристикою полідисперсності системи, за якою легко визначити вміст різних фракцій. Її будують подібно до кривої розподілу пір за розмірами. Зазвичай спочатку отримують інтегральну криву розподілу, проводять її вирівнювання з урахуванням точності середніх значень, що одержуються, радіусів частинок фракцій і потім по ній будують диференціальну криву розподілу. Іноді диференціальну криву будують одразу. На осі абсцис відкладають значення радіусів; на вісь ординат наносять відношення збільшення масових часток до різниці радіусів частинок сусідніх фракцій Δx/Δr i . Побудувавши на графіку окремі прямокутники для кожної фракції (гістограму) і з'єднавши плавною кривою середини верхніх сторін, отримують диференціальну криву розподілу частинок полідисперсної системи за розмірами.

Використовуючи рівняння Ейнштейна, розрахуйте в'язкість золю AgCl, Що має концентрацію 10% масових і містить сферичні частинки. Щільність AgCl: 5,56·10 3 кг\м 3 ; в'язкість та щільність дисперсійного середовища становлять 1·10 -3 Пас і 1000 кг/м 3 відповідно.

Екзаменаційний квиток №6

Вплив дисперсності на термодинамічний реакційну здатність. Виведення рівняння капілярної конденсації Кельвіна. Вплив дисперсності на розчинність, константу рівноваги хімічної реакції та температуру фазового переходу.

Термодинамічна реакційна здатність характеризує здатність речовини переходити в якийсь інший стан, наприклад переходити в іншу фазу, вступати в хімічну реакцію. Вона вказує на віддаленість даного стану речовини або системи компонентів від рівноважного стану за певних умов. Термодинамічна реакційна здатність визначається хімічною спорідненістю, яку можна виразити зміною енергії Гіббса або різницею хімічних потенціалів.

Реакційна здатність залежить від ступеня дисперсності речовини, зміна якої може призводити до зсуву фазової або хімічної рівноваги.

Відповідне збільшення енергії Гіббса dG д (завдяки зміні дисперсності) можна подати у вигляді об'єднаного рівняння першого і другого почав термодинаміки:

Для індивідуальної речовини V=V м та при Т=const маємо:

Підставляючи це рівняння співвідношення Лапласа, отримаємо: ![]()

для сферичної кривизни:

Якщо розглядається перехід речовини з конденсованої фази газоподібну, то енергію Гіббса можна виразити через тиск пари, прийнявши його за ідеальний. Додаткова зміна енергії Гіббса, пов'язана зі зміною дисперсності, становить:

Підставляючи цей вираз, отримаємо:

Отримане співвідношення називається рівнянням Кельвіна (рівняння капілярної конденсації).

Для неелектроліт його можна записати наступним чином:

З цього рівняння видно, що зі збільшенням дисперсності розчинність зростає, або хімічний потенціал частинок дисперсної системи більший, ніж у великої частки, величину 2σV/r.

Ступінь дисперсності може також впливати на рівновагу хімічної реакції:

Зі збільшенням дисперсності підвищується активність компонентів, а відповідно змінюється константа хімічної рівноваги в той чи інший бік, залежно від ступеня дисперсності вихідних речовин і продуктів реакції.

Зі зміною дисперсності речовин змінюється температура фазового переходу.

Кількісний взаємозв'язок між температурою фазового переходу та дисперсністю випливає із термодинамічних співвідношень.

Для фазового переходу: ![]()

Для сферичних частинок:

Видно, що із зменшенням розміру частинок г температури плавлення та випаровування речовини зменшуються (H ф.п. >0).

Природа броунівського руху. Поняття та визначення середньоквадратичного зсуву за вибраним напрямком. Взаємозв'язок між середньоквадратичним зрушенням та коефіцієнтом дифузії (введення рівняння Ейнштейна-Смолуховського).

Основою доказу теплового молекулярного руху в тілах стало виявлене англійським ботаніком Робертом Броуном в 1827 р. за допомогою мікроскопа безперервне рух вельми дрібних частинок - спір папороті (квіткового пилку), зважених у воді. Найбільші частки перебували у стані постійного коливання біля положення рівноваги. Коливання та переміщення частинок прискорювалися зі зменшенням їх розміру та підвищенням температури і не були пов'язані з будь-якими зовнішніми механічними впливами.

Теоретично обґрунтована інтерпретація броунівського руху – участь частинок дисперсної фази ультрамікрогетерогенних систем у тепловому русі – була дана незалежно одна від одної Ейнштейнії (1905 р.) та Смолухівським (1906 р.).

Проведеними дослідженнями було остаточно доведено природу броунівського руху. Молекули середовища (рідини або газу) стикаються з часткою дисперсної фази, внаслідок чого вона отримує величезну кількість ударів з усіх боків.

Е  йнштейн та Смолухівський для кількісного вираження броунівського руху частинок ввели уявлення про середнє зсув частинки. Якщо при спостереженні руху частинки золю під мікроскопом через певні рівні проміжки часу відзначати її місцезнаходження, можна отримати її траєкторію руху. Так як рух відбувається в тривимірному просторі, то квадрат середньої відстані, що проходить частинкою за будь-який проміжок часу, дорівнює

йнштейн та Смолухівський для кількісного вираження броунівського руху частинок ввели уявлення про середнє зсув частинки. Якщо при спостереженні руху частинки золю під мікроскопом через певні рівні проміжки часу відзначати її місцезнаходження, можна отримати її траєкторію руху. Так як рух відбувається в тривимірному просторі, то квадрат середньої відстані, що проходить частинкою за будь-який проміжок часу, дорівнює ![]() .

.

Під мікроскопам спостерігають проекцію усунення частинки на площину за якийсь час, тому .

При рівноймовірних відхиленнях частки її напрямок буде перебувати між напрямками x і у, тобто під кутом 45° до кожної координати. Звідси чи ![]() .

.

Через рівноймовірні відхилення середньоарифметичне значення зрушень дорівнює нулю. Тому використовуються середньоквадратичні відстані, прохідні частинкою:

![]()

Ейнштейн і Смолуховський, постулюючи єдність природи броунівського руху і теплового руху, встановили кількісний зв'язок між середнім зсувом частки (інколи називається амплітудою зміщення) і коефіцієнтом дифузії D.

Якщо броунівський рух є наслідком теплового руху молекул середовища, то можна говорити про тепловий рух частинок дисперсної фази. Це означає, що дисперсна фаза, що є сукупністю числа частинок, повинна підкорятися тим самим статистичним законам молекулярно-кінетичної теорії, що додаються до газів або розчинів.

Д  ля встановлення зв'язку між середнім зсувом (зміщенням) частки і коефіцієнтом дифузії уявімо трубку з поперечним перерізом S, наповнену золем, концентрація частинок якого зменшується зліва направо. У цьому напрямі протікає і дифузія частинок золя (на малюнку відзначено стрілкою). Виділимо по обидві сторони від лінії MN дві малі ділянки 1 і 2, розміри яких у напрямку дифузії дорівнюють Δ - середньому квадратичному зсуву за час τ. Позначимо часткову концентрацію золю в обсягах цих ділянок відповідно через 1 і 2 (ν 1 >ν 2). Хаотичність теплового руху призводить до рівної ймовірності перенесення дисперсної фази з обох обсягів вправо та вліво від лінії MN: половина частинок переміститься вправо, а інша половина – вліво. Кількість дисперсної фази за час τ переміститься з об'єму 1 вправо: а з об'єму 2 вліво (у зворотному напрямку):

ля встановлення зв'язку між середнім зсувом (зміщенням) частки і коефіцієнтом дифузії уявімо трубку з поперечним перерізом S, наповнену золем, концентрація частинок якого зменшується зліва направо. У цьому напрямі протікає і дифузія частинок золя (на малюнку відзначено стрілкою). Виділимо по обидві сторони від лінії MN дві малі ділянки 1 і 2, розміри яких у напрямку дифузії дорівнюють Δ - середньому квадратичному зсуву за час τ. Позначимо часткову концентрацію золю в обсягах цих ділянок відповідно через 1 і 2 (ν 1 >ν 2). Хаотичність теплового руху призводить до рівної ймовірності перенесення дисперсної фази з обох обсягів вправо та вліво від лінії MN: половина частинок переміститься вправо, а інша половина – вліво. Кількість дисперсної фази за час τ переміститься з об'єму 1 вправо: а з об'єму 2 вліво (у зворотному напрямку): ![]() .

.

Оскільки |Q 1 | > |Q 2 | (ν 1 >ν 2), сумарна кількість перенесеної речовини через площину MN вправо визначиться співвідношенням .

Градієнт концентрації на відстані в напрямку дифузії можна виразити так:

Підставляючи, отримаємо: ![]()

Порівнюючи це співвідношення з першим законом дифузії Фіка: ![]() ,остаточно маємо:

,остаточно маємо:

Це рівняння виражає закон Ейнштейна – Смолуховського, відповідно до якого квадрат середнього зсуву пропорційний коефіцієнту дифузії н часу.

Для негативно зарядженого гідрозолю Al 2 S 3 , поріг коагуляції при доданому КСlдорівнює 49 ммоль/л. Використовуючи закон Дерягіна, розрахуйте пороги коагуляції таких електролітів як Na 2 SO 4 , MgCl 2 та AlCl 3 .

Екзаменаційний квиток №7

Методи отримання дисперсних систем: диспергування та конденсація. Рівняння Ребіндер для роботи диспергування. Адсорбційне зниження міцності (ефект Ребіндера). Конденсація фізична та хімічна. Енергія Гіббса утворення зародка нової фази при гомогенній конденсації; роль пересичення.

Диспергування та конденсація - методи отримання вільно-дисперсних систем: порошків, суспензій, золів, у тому числі аерозолів, емульсій тощо. атомів чи іонів в агрегати.

Робота пружного та пластичного деформування пропорційна об'єму тіла:

Робота утворення нової поверхні при диспергуванні пропорційна збільшенню поверхні:

Повна робота, що витрачається на диспергування, виражається рівнянням Ребіндера:

Руйнування матеріалів може бути полегшено при використанні ефекту Ребіндера – адсорбційного зниження міцності твердих тіл. Цей ефект полягає у зменшенні поверхневої енергії за допомогою поверхнево-активних речовин, внаслідок чого полегшується деформування та руйнування твердого тіла.

Процес конденсації передбачає утворення нової фази на вже наявних поверхнях (стінка судини, частинках сторонніх речовин - ядрах конденсації) або на поверхні зародків, що виникають мимовільно в результаті флуктуації щільності та концентрацій речовини в системі. У першому випадку конденсація називається гетерогенною, у другому – гомогенною.

Щоб сконденсована речовина не поверталася в початкову фазу і продовжувалася конденсація, вихідна система повинна бути пересиченою. В іншому випадку конденсація не може відбуватися, зникають і зародки конденсації (шляхом їх випаровування, розчинення, плавлення).

При гомогенній конденсації відбувається мимовільне утворення зародків; енергія поверхні виступає як потенційний бар'єр конденсації. Енергію Гіббса утворення зародків виражають (відповідно до об'єднаного рівняння першого і другого почав термодинаміки) у вигляді чотирьох складових: ентропійної, механічної, поверхневої та хімічної.

Для рідких і газоподібних фаз можна обмежитись двома першими складовими енергії Гіббса утворення зародків.

Е  якщо ступінь пересичення менше критичної, то зародки, що виникають, мимоволі випаровуються (розчиняються). Їх розміри менші критичного, тому енергія Гіббса знижується зі зменшенням розміру зародка. Пересичений розчин або пара в цих умовах іноді зручно подати як гетерогенно-дисперсну систему, в якій присутня безліч зародків нової фази, що постійно утворюються і зникають. У критичній точці нестійкість рівноваги проявляється в тому, що існує рівна ймовірність виникнення та зникнення зародків конденсації.

якщо ступінь пересичення менше критичної, то зародки, що виникають, мимоволі випаровуються (розчиняються). Їх розміри менші критичного, тому енергія Гіббса знижується зі зменшенням розміру зародка. Пересичений розчин або пара в цих умовах іноді зручно подати як гетерогенно-дисперсну систему, в якій присутня безліч зародків нової фази, що постійно утворюються і зникають. У критичній точці нестійкість рівноваги проявляється в тому, що існує рівна ймовірність виникнення та зникнення зародків конденсації.

Якщо ступінь пересичення більше критичної величини, то зародки, що виникають, будуть мимоволі рости.

Критична енергія Гіббса утворення зародків конденсації відповідає критичній точці - максимум функції ΔG = f(r): ![]()

Таким чином, енергія Гіббса утворення зародків при гомогенній конденсації дорівнює одній третині поверхневої енергії зародка. Якщо знайти радіус зародка в критичній точці, прирівнявши до нуля першу похідну від енергії Гіббса і підставити його на цей вираз, то отримаємо:

З цього співвідношення випливає, що енергія утворення зародка конденсації залежить від ступеня пересичення, від неї залежить і розмір критичного радіусу зародка. Чим вище ступінь пересичення, тим нижче енергія Гіббса утворення зародків і тим менші розміри зародків, що утворюються, здатних до подальшого зростання.

| " |

2. Чинники, що впливають величину швидкості осадження частки.

3. Процеси флотації.

4. Іонний обмін

5. Коагуляція, флокуляція. Область застосування.

6.Адсорбція. Визначення. Область застосування

7.АБсорбція. Визначення. Область застосування

8.Фізична та хімічна абсорбція.

9. Очищення стічних вод екстракцією.

10. Процеси електрохімічного окислення та відновлення.

11.Процеси електрокоагуляції, електрофлотації, електродіалізу

12.Мембранні процеси

13.Розсіювання шкідливих речовин у атмосфері.

Методи розподілу гетерогенних систем: осадження, фільтрування, центрифугування, мокрий розподіл.

Осадженняявляє собою процес поділу, при якому зважені в рідині або газі тверді і рідкі частинки відокремлюються від суцільної фази під дією сили тяжіння, відцентрової сили, сил інерції та електричних сил.

Фільтрування– процес поділу за допомогою пористої перегородки, здатної пропускати рідину чи газ, але затримувати

зважені частки. Рушійною силою процесу є різницю тисків.

Мокра очищення газів- процес уловлювання зважених у газі частинок будь-якою рідиною, під дією сил тяжкості або сил інерції та застосовується для очищення газів та поділу суспензій.

ЦЕНТРИФУГУВАННЯ– поділ у поле відцентрових сил рідких дисперсних систем із частинками розміром понад 100 нм. Використовують для виділення складових фаз (рідка - фугат або фільтрат, тверда - осад) з двокомпонентних (суспензії, емульсії) та трикомпонентних (емульсії, що містять тверду фазу) систем.

У практиці центрифугування застосовуються два способи поділу рідких неоднорідних систем: відцентрове фільтрування та відцентрове осадження. У першому випадку центрифуги виготовляються з перфорованим ротором, на внутрішній стінці (обичайці) якого укладена фільтрувальна перегородка - центрифуги, що фільтрують, у другому - з відстійним ротором, що має суцільну обичайку - відстійні центрифуги. Виготовляються також комбіновані відстійно-фільтруючі центрифуги, в яких поєднуються обидва принципи поділу.

Швидкість Осаду залежить від фізичних властивостей дисперсної та дисперсійної фаз, концентрації дисперсної фази, температури. Швидкість ОБЛАДЖЕННЯ окремої сферич. частинки описується рівнянням Стокса:

Woc = / 18μc;

де Woc - ск-ть свободн.осадження тв.частки кулясті.форми, м / с;

d – діаметр частинки, м; ρт – густина твердої частинки, кг/м3;

ρс – щільність середовища, кг/м3; μс - динамічна в'язкість середовища, Па.с.

Рівняння Стокса застосовується лише до строго ламінарного режиму руху частки, коли число Рейнольдса Re< 1,6, и не учитывает ортокинетич, коагуляцию, поверхностные явления, влияние изменения концентрации твердой фазы, роль стенок сосуда и др. факторы.

Для частинок неправильної форми швидкість осадження менша, і тому швидкість, розраховану для кулястої частинки, необхідно помножити на поправочний коефіцієнт φ, званий коефіцієнтом (або фактором) форми.

W= φ* W oc куля .

де W- Швидкість осадження твердих частинок довільної форми, м / с;

φ – коефіцієнт форми.

Коефіцієнти форми частинок:

Кубічна, = 0,806;

Довга, φ = 0,58; - кругла, φ = 0,69;

Пластинчаста, φ = 0,43; - незграбна, φ = 0,66;

Флотацію застосовують для видалення зі стічних вод нерозчинних диспергованих домішок, які мимоволі погано обстоюються. У деяких випадках флотацію використовують і для видалення розчинних речовин (наприклад, ПАР).

Розрізняють такі способи флотаційної обробки стічних вод:

З виділенням повітря із розчинів;

З механічним диспергуванням повітря;

З подачею повітря через пористі матеріали;

Електрофлотація;

Хімічна флотація.

Флотацію з виділенням повітря із розчинів застосовують для очищення стічних вод, які містять дуже дрібні частинки забруднень. Сутність способу полягає у створенні пересиченого розчину повітря в стічній рідині. При зменшенні тиску розчину виділяється бульбашки повітря, які флотують забруднення.

Залежно від способу створення пересиченого розчину повітря в

воді розрізняють: - Вакуумну; - напірну; - Ерліфтну флотацію.

При вакуумній флотації стічні води попередньо насичують повітрям при атмосферному тиску в аераційній камері, а потім направляють у флотаційну камеру, де вакуум-насосом підтримується розрядження 30 - 40 кПа. Дрібні бульбашки, що виділилися в камері, виносять частину забруднень. Процес флотації триває близько 20 хвилин.

Достоїнствами цього способу є:

Утворення бульбашок газу та їх злипання з частинками, що відбуваються у спокійному середовищі;

Витрати енергії на процес мінімальні.

Недоліки:

Незначний ступінь насичення стоків бульбашками газів, тому цей спосіб не можна застосовувати при високих концентраціях суспензії частинок, не більше 250 – 300 мг/л);

Необхідність споруджувати герметично закриті флотатори та розміщувати в них скребкові механізми.

Напірні установки мають більше поширення, ніж вакуумні, вони прості та надійні в експлуатації. Напірна флотація дозволяє очищати стічні води з концентрацією суспензій до - 5 г/л. Для збільшення ступеня очищення у воду іноді додають коагулянти.

Процес здійснюється у дві стадії:

1) насичення води повітрям під тиском;

2) виділення розчиненого газу під атмосферним тиском.

Механічне диспергування повітря у флотаційних установках забезпечується турбінками насосного типу – імпелерами, які є диском зі зверненими вгору лопатками. Такі установки широко використовують для очищення стічних вод з високим вмістом завислих частинок (більше 2 г/л). При обертанні імпелера в рідині виникає велика кількість дрібних вихрових потоків, які розбиваються на бульбашки певної величини. Ступінь подрібнення та ефективність очищення залежить від швидкості обертання імпелера: чим більша швидкість, тим менша бульбашка і тим більша ефективність процесу.

заснований на процесі обміну між іонами, що знаходяться в розчині, і іонами, присутніми на поверхні твердої фази - іоніту. Цими методами вдається видобувати та утилізувати цінні домішки: сполуки миш'яку та фосфору, хром, цинк, свинець, мідь, ртуть та інші метали, а також поверхнево-активні та радіоактивні речовини. Іоніти поділяють на катіоніти та аніоніти. На катіонітах відбувається обмін катіонами, а на анінітах – аніонами. Цей обмін можна подати у вигляді наступної схеми. Катіоніт: Me + + H [K] → Me [K] + H +.

Аніоніт: SO – 24 + 2[A]OH → [A]2SO4 + 2OH- Особливістю іонітів є оборотний характер іонообмінних реакцій. Тому можна «посаджені» на іоніти іони «зняти» зворотною реакцією. Для цього катіоніт промивають розчином кислоти, а аніоніт – розчином лугу. У такий спосіб здійснюють регенерацію іонітів.

Для іонообмінного очищення стічних вод застосовують фільтри періодичної та безперервної дії. Фільтр періодичної дії є закритий циліндричний резервуар з розташованим біля днища щілинним дренажним пристроєм, що забезпечує рівномірне відведення води по всьому перерізу фільтра.

Висота шару завантаження іоніту 1,5 – 2,5 м. Фільтр може працювати за паралельною та за протиточною схемою. У першому випадку і стічна вода, і розчин, що регенерує, подаються зверху, у другому - стічна вода подається знизу, а регенеруючий розчин - зверху.

На роботу іонообмінного фільтра великий вплив надає вміст зважених частинок в стічній воді, що подається. Тому перед подачею у фільтр воду піддають механічному очищенню.

Різновидом іонообмінного методу очищення стічних вод є електродіаліз - це метод поділу іонів під дією електрорушійної сили, створюваної в розчині по обидва боки мембрани, що його розділяє. Процес поділу проводять в електродіалізаторі. Під дією постійного електричного струму катіони, рухаючись до катода, проникають через катіонітові мембрани, але затримуються аніонітовими, а аніони, рухаючись у напрямку анода, проходять через аніонітові мембрани, але затримуються катіонітовими.

Внаслідок цього з одного ряду камер іони виводяться в суміжний ряд камер. Очищена від солей вода випускається по одному колектору, а концентрований розчин - по іншому.

Електродіалізатори застосовують для видалення розчинених у стічній воді солей. Оптимальна концентрація солей 3-8 г/л. У всіх електродіалізаторах застосовують електроди, виготовлені переважно з платинованого титану.

Коагуляція- Це процес укрупнення дисперсних частинок в результаті їх взаємодії та об'єднання в агрегати. У очищенні стічних вод коагуляцію застосовують для прискорення процесу осадження тонкодисперсних домішок та емульгованих речовин. Вона найефективніша видалення з води колоїдно-дисперсних частинок, тобто. частинок розміром 1-100 мкм. У процесах очищення стічних вод коагуляція відбувається під впливом спеціальних речовин, що додаються до них - коагулянтів. Коагулянти у воді утворюють пластівці гідроксидів металів, які швидко осідають під дією сили тяжіння. Пластівці мають здатність уловлювати колоїдні та зважені частинки та агрегувати їх. Т.к. колоїдна частка має слабкий негативний заряд, а пластівці коагулянтів – слабкий позитивний заряд, то між ними виникає взаємне тяжіння. Як коагулянти зазвичай використовують солі алюмінію, заліза або їх суміш. Вибір коагулянту залежить від його складу, фізико-хімічних властивостей, концентрації домішок у воді та від рН сольового складу води. Як коагулянти використовують сульфат алюмінію, гідрохлорид алюмінію. З солей заліза як коагулянт використовуються сульфат заліза і хлорид заліза, а іноді їх суміші.

Флокуляція– це процес агрегації зважених частинок при додаванні до стічної води високомолекулярних сполук – флокулянтів. На відміну від коагулянтів, при флокуляції агрегація відбувається при безпосередньому контакті частинок, а й у результаті взаємодії молекул, адсорбованих на частинках коагулянта. Флокуляцію проводять для інтенсифікації процесу утворення пластівців гідроксидів алюмінію та заліза з метою підвищення швидкості їх осадження. Використання флокулянтів дозволяє знизити дози коагулянтів, зменшити тривалість процесу коагуляції і підвищити швидкість осадження пластівців, що утворилися. Для очищення стічних вод використовують як природні, і синтетичні флокулянти. До природних належать крохмаль, ефіри, целюлоза та ін. Найбільш активним флокулянтом є діоксид кремнію. З синтетичних органічних флокулянтів найбільше застосування нашій країні отримав полиакриламид. Механізм дії флокулянтів заснований на таких явищах: адсорбція молекул флокулянту на поверхні колоїдних частинок, утворення сітчастої структури молекул флокулянту, злипання колоїдних частинок за рахунок сил Ван-дер-Ваальса. При дії флокулянтів між колоїдними частинками утворюються тривимірні структури, здатні до більш швидкого та повного відокремлення від рідкої фази. Причиною виникнення таких структур є адсорбція макромолекул флокулянту на кількох частках із утворенням між ними полімерних містків. Колоїдні частинки заряджені негативно, що сприяє процесу взаємної коагуляції з гідроксидом алюмінію чи заліза.

Адсорбція- процес вибіркового поглинання одного або декількох компонентів із газової або рідкої суміші поверхнею твердого поглинача. Газову або рідку фазу, в якій знаходиться компонент, що підлягає видаленню, називають носієм (газ-носій або рідина-носій). Поглинається речовина – адсорбтивом, поглинена речовина – адсорбатом, а тверде тіло (поглинач) – адсорбентом.

Адсорбційні методи широко застосовують для глибокого очищення стічних вод від розчинених органічних речовин після біохімічного очищення, а також локальних установках, якщо концентрація цих речовин у воді невелика і вони біологічно не розкладаються або є сильно токсичними. Застосування локальних установок є доцільним, якщо речовина добре адсорбується при невеликій питомій витраті адсорбенту.

Адсорбцію використовують для знешкодження стічних вод від фенолів, гербіцидів, пестицидів, ароматичних нітросполук, ПАР, барвників і т.д.

Перевагою методу є висока ефективність, можливість очищення стічних вод, що містять кілька речовин, а також рекуперація цих речовин.

Абсорбцією називають процес поглинання газів або пар з газових або парогазових сумішей рідкими поглиначами. Цей процес є вибірковим і оборотним.

В абсорбційних процесах беруть участь дві фази. газова та рідка. Газова фаза складається з непоглинається газу - носія і одного або декількох компонентів, що абсорбуються. Рідка фаза являє собою розчин абсорбованого (цільового) компонента в рідкому поглиначі. При фізичній абсорбції газ - носій і рідкий поглинач інертні по відношенню до перехідного компоненту і один по відношенню один до одного.

Для очищення газів від діоксиду сірки запропоновано багато методів, проте на практиці знайшли застосування тільки деякі з них. Це з тим, що обсяги відхідних газів великі, а концентрація у яких SO2 мала, гази характеризуються високої температурою і значним вмістом пилу. Для абсорбції можуть бути використані вода, водні розчини та суспензії солей лужних та лужноземельних металів.

Залежно від особливостей взаємодії поглинача і компонента, що витягується з газової суміші, абсорбційні методи поділяються на методи, що базуються на закономірностях фізичної абсорбції, і методи абсорбції, що супроводжується хімічною реакцією в рідкій фазі (хемосорбція).

При фізичної абсорбціїрозчинення газу не супроводжується хімічною реакцією (або, принаймні, ця реакція не помітно впливає на процес). В даному випадку над розчином існує більш-менш значний рівноважний тиск компонента і поглинання останнього відбувається лише до тих пір, поки його парціальний тиск у газовій фазі вище рівноважного тиску над розчином. Повне вилучення компонента з газу при цьому можливе тільки при протитоці та подачі в абсорбер чистого поглинача, що не містить компонента. При фізичній абсорбції енергія взаємодії молекул газу та абсорбенту в розчині не перевищує 20 кДж/моль.

При хемосорбції(абсорбція, що супроводжується хімічною реакцією) компонент, що абсорбується, зв'язується в рідкій фазі у вигляді хімічної сполуки. При незворотній реакції рівноважний тиск компонента над розчином дуже мало і можливе повне його поглинання. При оборотній реакції над розчином існує помітний тиск компонента, хоча менший, ніж при фізичної абсорбції. Молекули розчиненого газу реагують з активним компонентом абсорбенту-хемосорбентом (енергія взаємодії молекул понад 25 кДж/моль) або у розчині відбувається дисоціація або асоціація молекул газу. Проміжні варіанти абсорбції характеризуються енергією взаємодії молекул 20-30 кДж/моль. До таких процесів відноситься розчинення з утворенням водневого зв'язку, зокрема, абсорбція ацетилену диметилформамідом.

Рідинну екстракцію застосовують для очищення стічних вод, що містять феноли, олії, органічні кислоти, іони металів та ін.

Доцільність використання екстракції для очищення стічних вод визначається концентрацією органічних домішок у них.

Очищення стічних вод екстракцією складається із трьох стадій.

1стадія- Інтенсивне змішування стічної води з екстрагентом (органічним розчинником). У разі розвиненої поверхні контакту між рідинами утворюються дві рідкі фази. Одна фаза - екстракт містить речовину, що витягується, і екстрагент, інша - рафінат - стічні води і екстрагент.

2 с– поділ екстракту та рафінату; 3- регенерація екстрагента з екстракту та рафінату.

Щоб знизити вміст розчинених домішок до концентрацій, нижче за гранично допустимі, необхідно правильно вибрати екстрагент і швидкість його подачі в стісну воду. При виборі розчинника слід враховувати його селективність, фізичні властивості, вартість і можливі способи регенерації.

Необхідність вилучення екстрагента з екстракту пов'язана з тим, що його треба знову повернути у процес екстракції. Регенерація може бути проведена із застосуванням вторинної екстракції з іншим розчинником, а також випарюванням, дистиляцією, хімічною взаємодією або осадженням. Не проводити регенерацію екстрагента у разі, якщо не потрібно повертати його в цикл.

Для очищення стічних вод від різних розчинних та диспергованих домішок застосовують процеси анодного окислення та катодного відновлення, електрокоагуляції, електрофлокуляції та електродіалізу. Всі ці процеси протікають на електродах при пропусканні через стічні води постійного електричного струму. Електрохімічні методи дозволяють вилучати із стічних вод цінні продукти за відносно простої автоматизованої технологічної схеми очищення, без використання хімічних реагентів. Основним недоліком цих методів є велика витрата електроенергії.

Очищення стічних вод електрохімічними методами можна проводити періодично чи безперервно.

Електрокоагуляція.При проходженні стічної води через міжелектродний простір електролізера відбувається електроліз поди, поляризація частинок, електрофорез, окислювально-відновні процеси, взаємодія продуктів електролізу один з одним. При використанні нерозчинних електродів коагуляція може відбуватися в результаті електрофоретичних явищ і розряду заряджених частинок на електродах, утворення розчину речовин (хлор, кисень), що руйнують сольватні солі па поверхні частинок. Такий процес можна використовувати для очищення вод при невисокому вмісті колоїдних частинок та низької стійкості до забруднень. Для очищення промислових стічних вод, що містять високостійкі забруднення, проводять електроліз з використанням сталевих розчинних або алюмінієвих анодів. Під дією струму відбувається розчинення металу, в результаті чого у воду переходять катіони заліза або алюмінію, які, зустрічаючись з гідроксидними групами, утворюють гідроксиди металів у вигляді пластівців. Настає інтенсивна коагуляція.

Переваги методу електрокоагуляції: компактність установок та простота управління, відсутність потреби в реагентах, мала чутливість до змін умов проведення процесу очищення (температура, рН середовища, присутність токсичних речовин), одержання шламу з добрими структурно-механічними властивостями. Недоліком методу є підвищена витрата металу та електроенергії. Електрокоагуляція знаходить застосування у харчовій, хімічній та целюлозно-паперовій промисловості.

Електрофлотація.У цьому процесі очищення стічних вод від завислих частинок відбувається за допомогою бульбашок газу, що утворюються при електролізі води. На аноді з'являються бульбашки кисню, але в катоді – водню. Піднімаючись у стічній воді, ці бульбашки флотують завислі частки. При використанні розчинних електродів відбувається утворення пластівців коагулянтів та бульбашок газу, що сприяє більш ефективній флотації.

Електродіаліз- це метод поділу іонів під дією електрорушійної сили, створюваної в розчині по обидва боки мембрани, що його розділяє. Процес поділу проводять в електродіалізаторі. Під дією постійного електричного струму катіони, рухаючись до катода, проникають через катіонітові мембрани, але затримуються аніонітовими, а аніони, рухаючись у напрямку анода, проходять через аніонітові мембрани, але затримуються катіонітовими. Внаслідок цього з одного ряду камер іони виводяться в суміжний ряд камер.

Зворотним осмосом та ультрафільтрацією називають процеси фільтрування розчинів через напівпроникні мембрани під тиском, що перевищує осмотичний тиск. Мембрани пропускають молекули розчинника, затримуючи розчинені речовини. При зворотному осмосі відокремлюються частинки (молекули, іони гідратовані), розміри яких не перевищують розмірів молекул розчинника. При ультрафільтрації розмір окремих частинок dгод на порядок більше.

Зворотний осмос, схема якого наведена широко використовується для знесолення води в системах водопідготовки ТЕЦ і підприємств різних галузей промисловості (напівпровідників, кінескопів, медикаментів та ін); В останні роки починає застосовуватися для очищення деяких промислових та міських стічних вод.

Найпростіша установка зворотного осмосу складається з насоса високого тиску та модуля (мембранного елемента), з'єднаних послідовно.

Ефективність процесу залежить від властивостей мембран, що застосовуються. Вони повинні мати наступні переваги: високу роздільну здатність (селективність), велику питому продуктивність (проникність), стійкість до дії середовища, незмінність характеристик в процесі експлуатації, достатню механічну міцність, низьку вартість.

Для ультрафільтрації запропоновано інший механізм поділу. Розчинені речовини затримуються на мембрані тому, що розмір молекул їх більший, ніж розмір пор, або внаслідок тертя молекул стінки пор мембрани. Насправді в процесі зворотного осмосу та ультрафільтрації мають місце складніші явища.

Процес мембранного поділу залежить від тиску, гідродинамічних умов та конструкції апарату, природи та концентрації стічних вод, вмісту в них домішок, а також від температури. Збільшення концентрації розчину призводить до зростання осмотичного тиску розчинника, підвищення в'язкості розчину та зростання концентраційної поляризації, тобто до зниження проникності та селективності. Природа розчиненої речовини впливає на селективність. За однакової молекулярної маси неорганічні речовини затримуються на мембрані краще, ніж органічні.

Для того, щоб концентрація шкідливої речовини в приземному шарі атмосфери не перевищувала максимально допустиму максимальну разову концентрацію, пилогазові викиди піддаються розсіюванню в атмосфері через висотні труби. Поширення в атмосфері промислових викидів, що викидаються з труб, підпорядковується законам турбулентної дифузії. На процес розсіювання викидів істотно впливають стан атмосфери, розташування підприємств, характер місцевості, фізичні властивості викидів, висота труби, діаметр гирла та інших. Горизонтальне переміщення домішок визначається переважно швидкістю вітру, а вертикальне - розподілом температур у вертикальному напрямі.

У міру віддалення від труби в напрямку поширення промислових викидів концентрація шкідливостей у приземному шарі атмосфери спочатку наростає, досягає максимуму і потім повільно зменшується, що дозволяє говорити про наявність трьох зон неоднакового забруднення атмосфери: зона перекидання факела викидів, що характеризується відносно невисоким вмістом шар атмосфери; зона задимлення - зона максимального вмісту шкідливих речовин та зона поступового зниження рівня забруднення.

Згідно з діючою методикою мінімальна висота Н min одностовбурної труби для розсіювання газоповітряних викидів, що мають температуру вище температури навколишнього повітря, визначається за формулою

H min =√AMk F mn/ГДК 3 √1/QΔT,

де А - коефіцієнт, що залежить від температурного градієнта атмосфери та визначає умови вертикального та горизонтального розсіювання шкідливостей. Залежно від метеорологічних умов субтропічної зони Середньої Азії A=240; для Казахстану, Нижнього Поволжя, Кавказу, Молдавії, Сибіру, Далекого Сходу та інших районів Середню Азію - 200; Півночі та Північно-Заходу європейської території СРСР, Середнього Поволжя, Уралу та України – 160; Центральній частині європейської території СРСР – 120;

М - кількість шкідливої речовини, що викидається в атмосферу, г/с;

Q - об'ємна витрата газоповітряної суміші, що викидається зі всіх труб, м 3 /с;

k F - коефіцієнт, що враховує швидкість осідання завислих частинок викиду в атмосфері. Для газів k F =1, для пилу при ефективності очищення газоочисної установки понад 0,90-2,5 та менше 0,75-3;

ΔT - різниця температур газоповітряної суміші, що викидається, і навколишнього атмосферного повітря. Температуру навколишнього повітря приймають за середньою температурою спекотного місяця о 13 годині;

m та п - безрозмірні коефіцієнти, що враховують умови виходу газоповітряної суміші з гирла джерела викиду.

,

,