1. Товарні та визначальні технології властивості сірчаної кислоти.

Сірчана кислота- один із основних багатотоннажних продуктів хімічної промисловості. Її застосовують у різних галузях народного господарстваоскільки вона має комплекс особливих властивостей, що полегшують її технологічне використання. Сірчана кислота не димить, немає кольору і запаху, за нормальної температури перебуває у рідкому стані, у концентрованому вигляді не корродирует чорні метали. У той же час, сірчана кислота відноситься до сильних мінеральних кислот, утворює численні стійкі солі і дешева.

У техніці під сірчаною кислотою розуміють системи, що складаються з оксиду сірки (VI) та води різного складу: п SО 3 · т Н 2 О.

При п = т = 1 це моногідрат сірчаної кислоти (100% -ная сірчана кислота), при т > п - водні розчинимоногідрату, при т< п – растворы оксида серы (VI) в моногидрате (олеум).

Моногідрат сірчаної кислоти – безбарвна масляниста рідина з температурою кристалізації 10,37 про З, температурою кипіння 296,2 про З та щільністю 1,85 т/м 3 . З водою і оксидом сірки (VI) він змішується в усіх відношеннях, утворюючи гідрати складу Н 2 SО 4 · Н 2 О, Н 2 SО 4 · 2Н 2 О, Н 2 SО 4 · 4Н 2 Про з'єднання з оксидом сірки Н 2 SО 4 · SО 3 і Н 2 SО 4 · 2SО 3 .

Ці гідрати та сполуки з оксидом сірки мають різні температури кристалізації та утворюють ряд евтектик. Деякі з цих евтектик мають температуру кристалізації нижче за нуль або близькі до нуля. Ці особливості розчинів сірчаної кислоти враховуються при виборі її товарних сортів, які за умовами виробництва та зберігання повинні мати низьку температуру кристалізації.

Температура кипіння сірчаної кислоти залежить також від її концентрації, тобто складу системи «оксид сірки (VI) – вода». З підвищенням концентрації водної сірчаної кислоти температура її кипіння зростає і досягає максимуму 336,5 про З концентрації 98,3 %, що відповідає азеотропному складу, а потім знижується. Температура кипіння олеуму зі збільшенням вмісту вільного оксиду сірки (VI) знижується від 296,2 про С (температура кипіння моногідрату) до 44,7 про С, що відповідає температурі кипіння 100% оксиду сірки (VI).

При нагріванні парів сірчаної кислоти вище 400 о С вона піддається термічній дисоціації за схемою:

400 про З 700 про З

2 Н 2 SО 4<=>2Н 2 Про + 2SО 3<=>2Н 2 Про + 2SО 2 + О 2 .

Серед мінеральних кислот сірчана кислота за обсягом виробництва та споживання посідає перше місце. Світове виробництво її за останні 25 років зросло більш ніж утричі і становить нині понад 160 млн. т на рік.

Області застосування сірчаної кислоти та олеуму дуже різноманітні. Значна частина її використовується у виробництві мінеральних добрив (від 30 до 60 %), а також у виробництві барвників (від 2 до 16 %), хімічних волокон (від 5 до 15 %) та металургії (від 2 до 3 %). Вона застосовується для різних технологічних цілей у текстильній, харчовій та інших галузях промисловості. На рис. 1 представлено застосування сірчаної кислоти та олеуму в народному господарстві.

Мал. 1. Застосування сірчаної кислоти.

2. Сировинні джерела одержання сірчаної кислоти.

Сировиною у виробництві сірчаної кислоти можуть бути елементарна сірка та різні сірковмісні сполуки, з яких може бути отримана сірка або безпосередньо оксид сірки (IV).

Природні поклади самородної сіркиневеликі, хоча кларк її дорівнює 0,1%. Найчастіше сірка знаходиться у природі у формі сульфідів металів та сульфатів метало, а також входить до складу нафти, кам'яного вугілля, природного та попутного газів. Значні кількості сірки містяться у вигляді оксиду сірки у топкових газах та газах кольорової металургії та у вигляді сірководню, що виділяється при очищенні горючих газів.

Таким чином, сировинні джерела виробництва сірчаної кислоти досить різноманітні, хоча досі як сировина використовують переважно елементарну сірку та залізний колчедан. Обмежене використання таких видів сировини, як топкові гази теплових електростанцій та гази мідеплавильного виробництва, пояснюється низькою концентрацією в них оксиду сірки (IV).

У цьому частка колчедана у балансі сировини зменшується, а частка сірки зростає.

У загальній схемі сірчанокислотного виробництва істотне значення мають дві перші стадії – підготовка сировини та її спалювання чи випалення. Їх зміст та апаратурне оформлення істотно залежать від природи сировини, яка значною мірою визначає складність технологічного виробництва сірчаної кислоти.

3. Короткий описсучасних промислових способіводержання сірчаної кислоти. Шляхи вдосконалення та перспективи розвитку виробництва.

Виробництво сірчаної кислоти із сірковмісної сировини включає кілька хімічних процесів, у яких відбувається зміна ступеня окиснення сировини та проміжних продуктів. Це може бути представлено у вигляді наступної схеми:

де I – стадія одержання пічного газу (оксиду сірки (IV)),

II – стадія каталітичного окислення оксиду сірки (IV) до оксиду сірки (VI) та абсорбції його (переробка на сірчану кислоту).

У реальному виробництві до цих хімічним процесамдодаються процеси підготовки сировини, очищення пічного газу та інші механічні та фізико-хімічні операції. У загальному випадкувиробництво сірчаної кислоти може бути виражене в наступному вигляді:

Сировина підготовка сировини спалювання (випалювання) сировини

очищення пічного газу контактування абсорбція

контактованого газу СЕРНА КИСЛОТА

Конкретна технологічна схема виробництва залежить від виду сировини, особливостей каталітичного окиснення оксиду сірки (IV), наявності чи відсутності стадії абсорбції оксиду сірки (VI).

Залежно від того, як здійснюється процес окислення SО 2 в SО 3 розрізняють два основних методи отримання сірчаної кислоти.

У контактному методі отримання сірчаної кислоти процес окиснення SО 2 SО 3 проводять на твердих каталізаторах.

Триоксид сірки переводять у сірчану кислоту на останній стадії процесу – абсорбції триоксиду сірки, яку спрощено можна уявити рівнянням реакції:

SО 3 + Н 2 О Н 2 SО 4

При проведенні процесу за нітрозним (баштовим) методом як переносник кисню використовують оксиди азоту.

Окислення діоксиду сірки здійснюється в рідкій фазі і кінцевим продуктом є сірчана кислота:

SО 3 + N 2 О 3 + Н 2 О Н 2 SО 4 + 2NО

Нині у промисловості переважно застосовують контактний метод отримання сірчаної кислоти, що дозволяє використовувати апарати з більшою інтенсивністю.

Розглянемо процес отримання сірчаної кислоти контактним методом із двох видів сировини: сірчаного (залізного) колчедану та сірки.

1) Хімічна схема отримання сірчаної кислоти з колчедану включає три послідовні стадії:

Окислення дисульфіду заліза піритного концентрату киснем повітря:

Каталітичне окиснення оксиду сірки (IV) надлишком кисню пічного газу:

2SО 2 + О 2 2SО 3

Абсорбція оксиду сірки (VI) з утворенням сірчаної кислоти:

SО 3 + Н 2 О Н 2 SО 4

За технологічним оформленням виробництво сірчаної кислоти із залізного колчедану є найбільш складним і складається з декількох стадій, що послідовно проводяться.

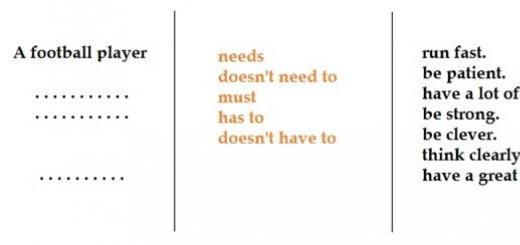

p align="justify"> Принципова (структурна) схема цього виробництва представлена на рис. 2:

Мал. 2 Структурна схема виробництва сірчаної кислоти з флотаційного колчедану методом одинарного контактування.

I – отримання випалювального газу: 1 – випал колчедану; 2 – охолодження газу у котлі-утилізаторі; 3 – загальне очищення газу; 4 – спеціальне очищення газу; II – контактування: 5 – підігрів газу у теплообміннику; 6 – контактування; III – абсорбція: 7 – абсорбція оксиду сірки (IV) та утворення сірчаної кислоти.

Випал колчедану в струмі повітря є незворотним некаталітичним гетерогенним процесом, що протікає з виділенням тепла через стадії термічної дисоціації дисульфіду заліза:

FеS 2 = 2FеS + S 2

та окислення продуктів дисоціації:

S 2 + 2О 2 = 2SО 2

4FеS + 7О 2 = 2Fе 2 S 3 + 4SО 2

що описується загальним рівнянням

4FеS 2 + 11О 2 = 2Fе 2 S 3 + 8SО 2 ,

де ΔН = 3400 кДж.

Збільшення рушійної силипроцесу випалу досягається флотацією колчедану, що підвищує вміст дисульфіду заліза в сировині, збагаченням повітря киснем і застосуванням надлишку повітря при випаленні до 30% понад кількість стехіометрії. На практиці випал ведуть при температурі не вище 1000 про С, так як за цією межею починається спікання частинок сировини, що обпалюється, що призводить до зменшення поверхні їх і ускладнює омивання частинок потоком повітря.

Як реактори для випалу колчедану можуть застосовуватися печі різної конструкції: механічні, пилоподібного випалу, киплячого шару (КС). Печі киплячого шару відрізняються високою інтенсивністю (до 10 000 кг/м 2 ·добу), забезпечують повніше вигоряння дисульфіду заліза (вміст сірки в негарні не перевищує 0,005 мас. часток) і контроль температури, полегшують процес утилізації теплоти реакції випалу. До недоліків печей КС слід віднести підвищений вміст пилу в газі випалу, що ускладнює його очищення. В даний час печі КС повністю витіснили печі в інших типів у виробництві сірчаної кислоти з колчедану.

2) Технологічний процес виробництва сірчаної кислоти з елементарної сірки контактним способом відрізняється від процесу виробництва колчедана рядом особливостей. До них відносяться:

– особлива конструкція печей для одержання пічного газу;

- Підвищений вміст оксиду сірки (IV) у пічному газі;

- Відсутність стадії попереднього очищення пічного газу.

Наступні операції контактування оксиду сірки (IV) за фізико-хімічними основами та апаратурним оформленням не відрізняються від таких для процесу на основі колчедану і оформляються зазвичай за схемою ДКДА. Термостатування газу контактному апараті у цьому методі здійснюється зазвичай шляхом введення холодного повітря між шарами каталізатора.

Принципова схема виробництва сірчаної кислоти із сірки представлена на рис. 3:

Мал. 3. Структурна схема виробництва сірчаної кислоти із сірки.

1 – осушка повітря; 2 – спалювання сірки; 3 – охолодження газу; 4 –контактування; 5 –абсорбція оксиду сірки (IV) та утворення сірчаної кислоти.

Існує також спосіб виробництва сірчаної кислоти із сірководню, який отримав назву «мокрого» каталізу, полягає в тому, що суміш оксиду сірки (IV) та парів води, отримана спалюванням сірководню в струмі повітря, подається без поділу на контактування, де оксид сірки (IV) окислюється на твердому ванадієвому каталізаторі до оксиду сірки (VI). Потім газова суміш охолоджується в конденсаторі, де пари сірчаної кислоти, що утворюється, перетворюються на рідкий продукт.

Таким чином, на відміну від методів виробництва сірчаної кислоти з колчедану та сірки, у процесі мокрого каталізу відсутня спеціальна стадія абсорбції оксиду сірки (VI) і весь процес включає лише три послідовні стадії:

1. Спалювання сірководню:

Н 2 S + 1,5О 2 = SО 2 + Н 2 О – ΔН 1 , де ΔН 1 = 519 кДж

з утворенням суміші оксиду сірки (IV) та пари води еквімолекулярного складу (1: 1).

2. Окислення оксиду сірки (IV) до оксиду сірки (VI):

SО 2 + 0,5О 2<=>SО 3 – ΔН 2 де ΔН 2 = 96 кДж,

із збереженням еквімолекулярності складу суміші оксиду сірки (IV) та пари води (1: 1).

3. Конденсація парів та утворення сірчаної кислоти:

SО 3 + Н 2 О<=>Н 2 SО 4 – ΔН 3 де ΔН 3 = 92 кДж

таким чином, процес мокрого каталізу описується сумарним рівнянням:

Н 2 S + 2О 2 = Н 2 SО 4 - ΔН, де ΔН = 707 кДж.

Великі масштаби виробництва сірчаної кислоти особливо гостро ставлять проблему вдосконалення. Тут можна виділити такі основні напрямки:

1. Розширення сировинної бази за рахунок використання газів, що відходять, котелень теплоелектроцентралей і різних виробництв.

2. Підвищення одиничної потужності установок. Збільшення потужності вдвічі-втричі знижує собівартість продукції на 25 – 30%.

3. Інтенсифікація процесу випалу сировини шляхом використання кисню чи повітря, збагаченого киснем. Це зменшує обсяг газу, що проходить через апаратуру, та підвищує її продуктивність.

4. Підвищення тиску у процесі, що сприяє підвищенню інтенсивності роботи основний апаратури.

5. Застосування нових каталізаторів з підвищеною активністюта низькою температурою запалювання.

6. Підвищення концентрації оксиду сірки (IV) у пічному газі, що подається на контактування.

7. Впровадження реакторів киплячого шару на стадіях випалу сировини та контактування.

8. Використання теплових ефектів хімічних реакційна всіх стадіях виробництва, у тому числі, для вироблення енергетичної пари.

Найважливішим завданням у виробництві сірчаної кислоти є підвищення ступеня перетворення SО 2 SО 3 . Крім збільшення продуктивності по сірчаній кислоті виконання цього завдання дозволяє вирішити і екологічні проблеми– знизити викиди у навколишнє середовище шкідливого компонента SО 2 .

Підвищення ступеня перетворення SО 2 може бути досягнуто різними шляхами. Найбільш поширений з них – створення схем подвійного контактування та подвійної абсорбції (ДКДА).

4. Фізико-хімічні властивостісистеми, покладеної в основу хіміко-технологічного процесу окислення сірчистого ангідриду

Реакція окислення оксиду сірки (IV) в оксид сірки (IV), що лежить в основі процесу контактування випалювального газу, є гетерогенно-каталітичною, оборотною, екзотермічною реакцією і описується рівнянням:

SО 2 + 0,5О 2<=>SО 3 – ΔН.

Тепловий ефект реакції залежить від температури і дорівнює 96,05 кДж при 25 про З близько 93 кДж при температурі контактування. Система «SО 2 – О 2 – SО 3 » характеризується станом рівноваги у ній та швидкістю окислення оксиду сірки (IV), від яких залежить сумарний результат процесу.

Константа рівноваги реакції окислення оксиду сірки (IV) дорівнює:

(1)

(1)

де – рівноважні парціальний тискоксиду сірки (VI), оксиду сірки (IV) та кисню відповідно.

Ступінь перетворення оксиду сірки (IV) на оксид сірки (VI) або ступінь контактування, що досягається на каталізаторі, залежить від активності каталізатора, температури, тиску, складу контактованого газу та часу контактування і описується рівнянням:

(2)

(2)

де – ті самі величини, як у формулі (1)

З рівнянь (1) і (2) випливає, що рівноважний ступінь перетворення оксиду сірки (IV) пов'язаний із константою рівноваги реакції окислення:

(3)

(3)

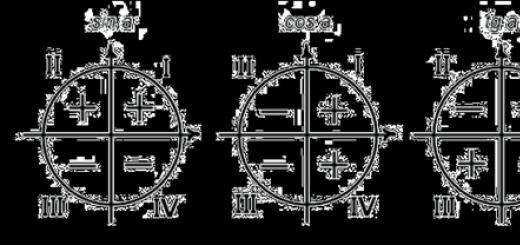

Залежність Х р від температури, тиску та вмісту оксиду сірки (IV) у випалювальному газі представлена в табл. 1 та на рис. 4.

Таблиця 1. Залежність Х р від температури, тиску та вмісту оксиду сірки (IV) у випалювальному газі

Мал. 4. Залежність рівноважного ступеня перетворення оксиду сірки (IV) на оксид сірки (VI) від температури (а), тиску (б) та вмісту оксиду сірки (IV) у газі (в).

З рівняння (3) та табл. 4 слід, що з зниженням температури та підвищенням тиску контактованого газу рівноважний ступінь перетворення Х р зростає, що узгоджується з принципом Ле-Шательє. У той же час, при постійних температурі і тиску рівноважний ступінь перетворення тим більший, чим менше вміст оксиду сірки (IV) в газі, тобто чим менше співвідношення СО 2: 2 . Це відношення залежить від виду обпалюваної сировини та надлишку повітря. На цій залежності заснована операція коригування складу пічного газу, тобто розведення повітрям для зниження вмісту оксиду сірки (IV).

Ступінь окиснення оксиду сірки (IV) зростає із збільшенням часу контактування, наближаючись до рівноваги за затухаючою кривою (рис. 5).

Мал. 5. Залежність Х р від часу контактування.

Отже, час контактування має бути таким, щоб забезпечити досягнення рівноваги у системі. З рис. 5 слідує, що чим вище температура, тим швидше досягається рівновага (t 1< t 2), но тем меньше степень превращения (Х 1 < Х 2 при Т 1 >Т 2). Таким чином, вихід оксиду сірки (IV) залежить від температури, так і від часу контактування. При цьому для кожного часу контактування залежність виходу від температури виражається відповідною кривою, що має максимум. Очевидно, що лінія АА (рис. 6), що огинає ці максимуми, представляє криву оптимальних температур для різного часу контактування, близьку до рівноважної кривої.

Мал. 6. Залежність виходу оксиду сірки (IV) від температури за різного часу контактування.

Від швидкості окислення залежить кількість оксиду сірки (IV), що окислюється в одиницю часу, і, отже, обсяг контактної маси, розміри реактора та інші характеристики процесу. Організація цієї стадії виробництва має забезпечити можливо більше високу швидкістьокислення при максимального ступеняконтактування, що досягається в даних умовах.

Енергія активації реакції окислення оксиду сірки (IV) киснем до оксиду сірки (VI) дуже велика. Тому відсутність каталізатора реакція окислення навіть при високій температурі практично не йде. Застосування каталізатора дозволяє знизити енергію активації та збільшити швидкість окислення.

У виробництві сірчаної кислоти як каталізатор застосовують контактні маси на основі оксиду ванадію (V) марок БАВ і СВД, названі так по початковим буквамелементів, що входять до їх складу.

БАВ (барій, алюміній, ванадій) складу:

V 2 Про 5 (7 %) + До 2 SО 4 + ВаSО 4 + Аl 2 (SО 4) 3 + SiО 2 (кремнезем)

СВД (сульфо-ванадато-діатомовий) складу

V 2 Про 5 (7 %) + К 2 S 2 Про 7 + діатоміт + гіпс

каталізатор активатор носій

Для опису швидкості окислення оксиду сірки (IV) до оксиду сірки (VI) на ванадієвому каталізаторі при нерухомому шарі каталізатора запропоновані різні кінетичні рівняння. До них відноситься, наприклад, рівняння (4), що зв'язує швидкість реакції зі ступенем перетворення оксиду сірки (IV), константою швидкості реакції, константою рівноваги та тиском газу:

(4)

(4)

де Х - рівноважний ступінь перетворення оксиду сірки (IV),

k – константа швидкості окислення,

а – початкова концентрація оксиду сірки (IV) у газі,

b – початкова концентрація кисню у газі,

Р – загальний тиск у газі,

К р – константа рівноваги реакції.

З рівнянь (4) і (5) випливає, що швидкість окислення залежить від константи швидкості реакції, що сильно зростає при підвищенні температури. Однак при цьому зменшується константа рівноваги К р і зменшується значення члена  у рівнянні (4). Таким чином, швидкість процесу окислення оксиду сірки (IV) залежить від двох величин, що змінюються із зростанням температур у протилежному напрямку. Внаслідок цього крива залежності швидкості окислення від температури має проходити через максимум. З рівняння (4) також випливає, що швидкість окислення оксиду сірки (IV) тим більше, чим менше ступінь перетворення оксиду сірки (IV), що досягається в цьому процесі, в оксид сірки (VI). Внаслідок цього для кожного ступеня перетворення залежність швидкості реакції від температури виражатиметься індивідуальною кривою, що має максимум. На рис. 7 представлена серія подібних кривих, що відповідають різним ступеням перетворення для газу постійного складу. З нього випливає, що швидкість реакції окиснення досягає максимуму при певних значеннях температур, яка тим вище, чим менше цей ступінь перетворення, і становлять, очевидно, оптимальні температури.

у рівнянні (4). Таким чином, швидкість процесу окислення оксиду сірки (IV) залежить від двох величин, що змінюються із зростанням температур у протилежному напрямку. Внаслідок цього крива залежності швидкості окислення від температури має проходити через максимум. З рівняння (4) також випливає, що швидкість окислення оксиду сірки (IV) тим більше, чим менше ступінь перетворення оксиду сірки (IV), що досягається в цьому процесі, в оксид сірки (VI). Внаслідок цього для кожного ступеня перетворення залежність швидкості реакції від температури виражатиметься індивідуальною кривою, що має максимум. На рис. 7 представлена серія подібних кривих, що відповідають різним ступеням перетворення для газу постійного складу. З нього випливає, що швидкість реакції окиснення досягає максимуму при певних значеннях температур, яка тим вище, чим менше цей ступінь перетворення, і становлять, очевидно, оптимальні температури.

Мал. 7. Залежність швидкості окислення оксиду сірки (IV) від температури при різних ступенях перетворення Х 1< Х 2 < Х 3 < Х 4

Лінія АА, що з'єднує точки оптимальних температур, називається лінією оптимальної температурної послідовності (ЛОТ) і вказує, що для досягнення найкращих результатів процес контактування слід починати за високої температури, що забезпечує велику швидкість процесу (на практиці близько 600 о С), а потім для досягнення високого ступеняперетворення знижувати температуру, витримуючи температурний режим ЛОТ. Лінії ВР та СС на рис. 7 окреслюють область допустимих температур реальному технологічному процесі контактування.

У таблиці 2 представлений температурний режим роботи 4-х шарового контактного апарату з проміжним теплообміном, встановлений відповідно до викладеного вище принципу:

Таблиця 2. Температурний режим контактного вузла

Таким чином, протиріччя між кінетикою та термодинамікою процесу окислення оксиду сірки (IV) досить успішно знімається конструкцією і температурним режимом роботи контактного апарату. Це досягається розбивкою процесу на стадії, кожна з яких відповідає оптимальним умовам контактування. Тим самим визначається і початкові параметри режиму контактування: температура 400 - 440 про З, тиск 0,1 МПа, вміст оксиду сірки (IV) в газі 0,07 про. часток, вміст кисню в газі 0,11 про. часткою.

5. Апаратурно-технологічна схема тонкого очищення сірчистого газу та окиснення сірчистого ангідриду в чотиришаровому контактному апараті з фільтруючими шарами каталізатора.

Реактори або контактні апарати для каталітичного окислення оксиду сірки (IV)за своєю конструкцією діляться на апарати з нерухомим шаром каталізатора (поличні або фільтруючі), в яких контактна маса розташована в 4-5 шарах, і апарати киплячого шару. Відведення тепла після проходження газом кожного шару каталізатора здійснюється шляхом введення в апарат холодного повітря або газу, або за допомогою побудованих в апарат або винесених теплообмінників окремо.

В даний час у виробництві сірчаної кислоти та олеуму контактним методом найбільш поширеною є технологічна схема з використанням принципу подвійного контактування ДКДА (подвійне контактування – подвійна абсорбція). Частина подібної схеми, за винятком пічного відділення та відділення загального очищення газ, технологічно однотипних для всіх схем, представлена на рис. 9.

Продуктивність установки до 1500 т/сут за моногідратом. Витратні коефіцієнти (на 1 т моногідрату): колчедан 0,82 т, вода 50 м 3 електроенергія 82 кВт · год.

Мал. 9. Технологічна схема виробництва сірчаної кислоти з колчедану подвійним контактуванням ДКДА.

1 – порожня промивна башта, 2 – промивна башта з насадкою, 3 – зволожувальна башта, 4 – електрофільтри, 5 – сушильна башта, 6 – турбогазодувка, 7 – збірники 75 %-ної кислоти, 8 – збірка продукційної кислоти, 9 – теплообмінники, 10 – контактний апарат, 11 – олеумний абсорбер, 12 та 13 – моногідратні абсорбери. Потоки продуктів: I – пічний газ при 300 про С, II – 75 %-на сірчана кислота, III – охолоджена 98 %-на кислота, IV – продукційна кислота на охолодження, V – охолоджений олеум або моногідрат, VI – продукційний олеум на охолодження VII – вихлопні гази.

6. Матеріальний баланс 1 щаблі контактного апарату окислення сірчистого газу.

Дані для розрахунку:

1. Загальна продуктивність по сірчаній кислоті у перерахунку на моногідрат – 127 т/год;

2. повнота абсорбції сірчаного ангідриду - 99,8%;

3. склад вихідного газу:

SО 2 – 6,82 % (об.), Про 2 – 10,4 % (об.), 2 – 0,4 % (об.), N 2 – 82,38 % (об.);

температура 520 про;

ступінь досягнення рівноваги - α = 0,650

1. Розрахуємо рівноважний ступінь перетворення SО 2 на SО 3 . Розглянемо розрахунок рівноваги за відомим значеннямК р для реакції окислення діоксиду сірки:

SО 2 + 0,5О 2 + СО 2 +N 2<=>SО 3 + СО 2 +N 2

де а, b, т, п - кількість (моль) компонентів вихідної суміші SО 2, О 2, 2 і N 2 (а + b + т + п = 1).

Кількість кожного компонента (моль) при досягненні рівноважного ступеня перетворення х А,е складе

SО 2 Про 2 СО 2 N 2 SО 3

а - а · х А, е b - 0,5 а · х А, ет п а · х А, е

Загальна кількістьрівноважної суміші:

а - а · х А, е + b - 0,5 а · х А, е + т + п + а · х А, е = 1 - 0,5 а · х А, е

Константа рівноваги

може бути розраховано за рівнянням (стор.433, ):

![]()

При температурі 520 про (793 К) константа рівноваги дорівнює:

![]()

Стан рівноваги реакції можна характеризувати значеннями рівноважного ступеня перетворення

Позначивши загальний тиск через р, виразимо рівноважний тиск компонентів:

![]()

![]()

![]()

(6)

(6)

Підставляючи вихідні дані рівняння (6), отримаємо (р = 0,1 МПа):

Звідки методом ітерацій знаходимо і, отже, у рівноважній суміші міститься:

SО 3 – 6,38 % (об.), SО 2 – 0,688 % (об.), Про 2 – 7,54 % (об.), СО 2 – 0,412 % (об.), N 2 – 84,98 % (про.);

2. Практичний ступінь перетворення дорівнює:

3. Сумарне рівняння окислення оксиду сірки (IV) до оксиду сірки (VI) та абсорбції оксиду сірки (VI) з утворенням сірчаної кислоти:

SО 2 + 0,5О 2 + Н 2 О Н 2 SО 4

64 г/моль 98 г/моль

Виходячи з рівняння реакції для отримання 127 кг/год сірчаної кислоти необхідно оксиду сірки (IV):

![]() кг

кг

З урахуванням розрахованого ступеня перетворення та заданої повноти абсорбції, практично необхідно оксиду сірки (IV):

![]() кг

кг

![]() моль

моль

4. Перерахуємо об'ємний склад газу масовий.

![]() моль

моль

Кількість компонентів вихідної суміші дорівнює:

![]() моль

моль

![]() моль

моль

![]() моль

моль

Кількість компонентів отриманого газу:

![]() моль

моль

![]() кг

кг

![]() моль

моль

![]() кг

кг

Загальна кількість моль газової суміші дорівнює

![]() моль

моль

![]() моль

моль

![]() моль

моль

![]() моль

моль

Результати розрахунків зведемо до таблиці 3

Таблиця 3. Матеріальний баланс процесу контактного апарату окислення сірчистого газу.

Література

1. Кутєпов А. М. Бондарєва Т. І., Беренгартен М. Г. Загальна хімічна технологія. М. Вищ. школа. 1990.

2. Соколов Р. С. Хімічна технологія. - М: Гуманіт. вид. Центр БЛАДОС, 2000.

3. Розрахунки хіміко-технологічних процесів // За заг. ред. І. П. Мухльонова. - Л.: Хімія, 1976

4. Бесков В. С., Сафронов В. С. Загальна хімічна технологія та основи промислової екології. - М: Хімія, 1999.

5. Загальна хімічна технологія та основи промислової екології.// Під ред. В. І. Ксензенка. - М: «КолосС», 2003.

“Чи навряд чи знайдеться інша, штучно добувана речовина, яка так часто застосовується в техніці, як сірчана кислота.

Де немає заводів для її добування - неймовірно вигідне виробництво багатьох інших речовин, які мають важливе технічні значення”

Д.І. Менделєєв

Сірчана кислота застосовується у різноманітних виробництвах хімічної промисловості:

- мінеральних добрив, пластмас, барвників, штучних волокон, мінеральних кислот, миючих засобів;

- у нафтовій та нафтохімічній промисловості:

- у кольоровій металургії:

- у чорній металургії:

- у целюлозно-паперовій, харчовій та легкої промисловості(Для отримання крохмалю, патоки, відбілювання тканин) і т.д.

Виробництво сірчаної кислоти

Сірчану кислоту в промисловості виробляють двома способами: контактним та нітрозним.

Контактний спосіб виробництва сірчаної кислоти

Сірчану кислоту контактним способом виробляють у великих кількостях на сірчанокислотних заводах.

Нині основним способом виробництва сірчаної кислоти є контактний, т.к. цей метод має переваги перед іншими:

отримання продукту у вигляді чистої концентрованої кислоти, прийнятної для всіх споживачів;

- Зменшення викидів шкідливих речовин в атмосферу з вихлопними газамиI. Сировина, що використовується для виробництва сірчаної кислоти.

Основна сировина

сірка - S

сірчаний колчедан (пірит) - FeS 2

сульфіди кольорових металів - Cu 2 S , ZnS , PbS

сірководень – H 2 S

Допоміжний матеріал

Каталізатор - оксид ванадію – V 2 O 5

ІІ. Підготовка сировини

Розберемо виробництво сірчаної кислоти з піриту FeS2.

1) Подрібнення піриту. Перед використанням великі шматки піриту подрібнюють у подрібнювальних машинах. Ви знаєте, що з подрібненні речовини швидкість реакції збільшується, т.к. збільшується площа поверхні зіткнення реагуючих речовин.

2) Очищення піриту. Після подрібнення піриту його очищають від домішок (порожньої породи і землі) методом флотації. Для цього подрібнений пірит опускають у величезні чани з водою, перемішують, порожня порода спливає нагору, потім видаляють порожню породу.

III. Основні хімічні процеси:

4 FeS 2 + 11 O 2 t = 800 °C→ 2 Fe 2 O 3 + 8 SO 2 + Q або спалювання сірки S + O 2 t ° C→ SO 2

2SO 2 + O 2 400-500 ° З,V2O5 , p↔ 2SO 3 + Q

SO 3 + H 2 O → H 2 SO 4 + Q

IV . Технологічні принципи:

принцип безперервності;

Принцип комплексного використання сировинивикористання відходів іншого виробництва;

принцип безвідходного виробництва;

принцип теплообміну;

Принцип протитечії (“киплячий шар”);

Принцип автоматизації та механізації виробничих процесів.

V . Технологічні процеси:

Принцип безперервності: випал піриту в печі → надходження оксиду сірки ( IV ) та кисню в очисну систему →в контактний апарат →подача оксиду сірки ( VI ) у поглинальну вежу.

VI . Охорона навколишнього середовища:

1) герметичність трубопроводів та апаратури

2) газоочисні фільтри

VII. Хімізм виробництва :

ПЕРША СТАДІЯ - випалення піриту в печі для випалу в "киплячому шарі".

Для отримання сірчаної кислоти використовують переважно флотаційний колчедан- відхід виробництва при збагаченні мідних руд, що містять суміші сірчистих сполук міді та заліза. Процес збагачення цих руд відбувається на Норильській та Талнахській збагачувальних фабриках, які є основними постачальниками сировини. Ця сировина є більш вигідною, т.к. сірчаний колчедан видобувають переважно на Уралі, і, природно, доставка його може бути дуже дорогою. Можливе використання сірки, яка також утворюється при збагаченні руд кольорових металів, що видобуваються на рудниках.Постачальниками сірки є також ТОФ та НОФ. (Збагачувальні фабрики).

Рівняння реакції першої стадії

4FeS 2 + 11O 2 t = 800 ° C → 2Fe 2 O 3 + 8SO 2 + Q

Подрібнений очищений вологий (після флотації) пірит зверху засипають у піч для випалу в киплячому шарі. Знизу (принцип протитечії) пропускають повітря, збагачене киснем, для повнішого випалу піриту. Температура печі для випалу досягає 800°С. Пірит розжарюється до червона і знаходиться в "підвішеному стані" через повітря, що продувається знизу. Схоже це все на киплячу рідину розпечено-червоного кольору. У “киплячому шарі” не злежуються навіть найдрібніші частинки піриту. Тому процес випалу відбувається дуже швидко. Якщо раніше для випалу піриту потрібно 5-6 годин, то тепер – лише кілька секунд. Причому, в киплячому шарі можна підтримувати температуру 800°С.

За рахунок теплоти, що виділяється, в результаті реакції підтримується температура в печі. Надмірна кількість теплоти відводять: по периметру печі проходять труби з водою, що нагрівається. Гарячу водувикористовують далі для центрального опалення поруч приміщень, що стоять.

Оксид заліза Fe 2 O 3 (огарок), що утворився, у виробництві сірчаної кислоти не використовують. Але його збирають і відправляють на металургійний комбінат, на якому з оксиду заліза отримують метал залізо та його сплави з вуглецем - сталь (2% вуглецю в сплаві) і чавун (4% вуглецю в сплаві).

Таким чином, виконується принцип хімічного виробництва- безвідходність виробництва.

З печі виходить пічний газ , Склад якого: SO 2 , O 2 , пари води (пірит був вологий!) і дрібні частинки недогарка (оксиду заліза).Такий пічний газ необхідно очистити від домішок твердих частинок недогарка та водяної пари.

Очищення пічного газу від твердих частинок недогарка проводять у два етапи - у циклоні (використовується відцентрова сила, тверді частинки недогарка ударяються об стінки циклону і зсипаються вниз). Для видалення дрібних частинок суміш направляємо в електрофільтри, де йде очищення під дією струму високої напруги ~ 60000 В (використовується електростатичне тяжіння, частки недогарка прилипають до наелектризованих пластин електрофільтра, при достатньому накопиченні під власним вагою вони зсипаються вниз), для видалення парів води в печі газ (осушення пічного газу) використовують сірчану концентровану кислоту, яка є дуже хорошим осушувачем, оскільки поглинає воду.

Осушування пічного газу проводять у сушильній вежі - знизу вгору піднімається пічний газ, а зверху вниз ллється концентрована сірчана кислота. Для збільшення поверхні зіткнення газу та рідини башту заповнюють керамічними кільцями.

На виході із сушильної вежі пічний газ уже не містить ні частинок недогарка, ні пари води. Пічний газ тепер є сумішшю оксиду сірки SO 2 і кисню О 2 .

ДРУГА СТАДІЯ – каталітичне окислення SO 2 в SO 3 киснем у контактному апараті.

Рівняння реакції цієї стадії:

2 SO 2 + O 2 400-500°С, V 2 O 5 , p ↔ 2 SO 3 + Q

Складність другої стадії полягає в тому, що окислення одного оксиду в інший є оборотним. Тому необхідно вибрати оптимальні умови протікання прямої реакції (отримання SO 3).

З рівняння випливає, що реакція оборотна, а отже, на цій стадії необхідно підтримувати такі умови, щоб рівновага зміщувалась у бік виходу SO 3 , інакше порушиться весь процес Т.к. реакція йде із зменшенням обсягу (3 V ↔2 V ), то необхідний підвищений тиск. Підвищують тиск до 7-12 атмосфер. Реакція екзотермічна, тому, враховуючи принцип Ле-Шательє, за високої температури цей процес вести не можна, т.к. рівновага зрушить вліво. Починається реакція при температурі = 420 градусів, але завдяки багатошаровості каталізатора (5 шарів) ми можемо її підвищувати до 550 градусів, що значно прискорює процес. Каталізатор використовують ванадієвий (V 2 O 5). Він дешевий, довго слугує (5-6 років), т.к. найбільш стійкий до дії отруйних домішок. Крім того, він сприяє зсуву рівноваги праворуч.

Суміш (SO 2 і O 2) нагрівається в теплообміннику і рухається трубами, між якими в протилежному напрямку проходить холодна суміш, яку треба нагріти. В результаті відбувається теплообмін: вихідні речовини нагріваються, а продукти реакції охолоджуються до потрібних температур.

ТРЕТЯ СТАДІЯ - поглинання SO 3 сірчаною кислотою у поглинальній вежі.

А чому оксид сірки SO 3 не поглинають водою? Адже можна було б оксид сірки розчинити у воді: SO 3 + H 2 O →H 2 SO 4 . Але річ у тому, що якщо для поглинання оксиду сірки використовувати воду, утворюється сірчана кислота у вигляді туману, що складається з дрібних крапель сірчаної кислоти (оксид сірки розчиняється у воді з виділенням великої кількостітеплоти, сірчана кислота настільки розігрівається, що закипає і перетворюється на пару). Для того, щоб не утворювалося сірчанокислотного туману, використовують 98% концентровану сірчану кислоту. Два відсотки води - це так мало, що нагрівання рідини буде слабким та безпечним. Оксид сірки дуже добре розчиняється у такій кислоті, утворюючи олеум: H 2 SO 4 ·nSO 3 .

Рівняння реакції цього процесу:

NSO 3 + H 2 SO 4 → H 2 SO 4 ·nSO 3

Олеум, що утворився, зливають у металеві резервуари і відправляють на склад. Потім олеумом заповнюють цистерни, формують залізничні потяги і відправляють споживачеві.

Вихідними реагентами для отримання сірчаної кислоти можуть бути елементна сірка та сірковмісні сполуки, з яких можна отримати або сірку, або діоксид сірки.

Традиційно основними джерелами сировини є сірка та залізний (сірчаний) колчедан. Близько половини сірчаної кислоти одержують із сірки, третину - з колчедану. Значне місце в сировинному балансі займають гази кольорової кольорової металургії, що містять діоксид сірки.

У той же час гази, що відходять - найдешевша сировина, низькі оптові ціни і на колчедан, найбільш дорогою сировиною є сірка. Отже, для того щоб виробництво сірчаної кислоти з сірки було економічно доцільно, повинна бути розроблена схема, в якій вартість її переробки буде істотно нижчою від вартості переробки колчедану або газів, що відходять.

Одержання сірчаної кислоти із сірководню

Сірчану кислоту одержують із сірководню методом мокрого каталізу. Залежно від складу горючих газів та способу їх очищення сірководневий газ буває концентрованим (до 90%) та слабким (6-10%). Це визначає схему переробки його на сірчану кислоту.

На малюнку 1.1 показано схему виробництва сірчаної кислоти з концентрованого сірководневого газу. Сірководень у суміші з повітрям, очищеним у фільтрі 1, надходить у піч 3 для спалювання. У котлі-утилізаторі 4 температура газу, що виходить з печі, знижується з 1000 до 450 °З, після чого газ надходить в контактний апарат 5. Температуру газу, що виходить із шарів контактної маси, знижують шляхом вдування неосушеного холодного повітря. З контактного апарату газ, що містить SО 3 надходить в башту-конденсатор 7, що являє собою скрубер з насадкою, зрошуваний кислотою. Температура кислоти, що зрошує, на вході в вежу 50-60°С, на виході 80-90°С. При такому режимі в нижній частині вежі відбувається швидке охолодження газу, що містить пари Н 2 Оі SО 3 виникає високе пересичення і утворюється туман сірчаної кислоти (в туман переходить до 30-35% всієї продукції), який потім уловлюється в електрофільтрі 8. Для кращого осадження крапель туману в електрофільтрах (або інших фільтрах типу) бажано, щоб ці краплі були великими. Це досягається підвищенням температури зрошуючої кислоти, що призводить до підвищення температури кислоти, що витікає з вежі (підвищення температури поверхні конденсації) і сприяє укрупненню крапель туману. Схема виробництва сірчаної кислоти зі слабкого сірководневого газу відрізняється від схеми, наведеної на малюнку 1.1 тим, що повітря, що подається в піч, попередньо нагрівається в теплообмінниках газом, що виходить з шарів каталізатора, а процес конденсації проводиться в барботажному конденсаторі типу концентратора "Хеміко" .

Газ проходить через шар кислоти послідовно у трьох камерах барботажного апарату, температуру кислоти в них регулюють шляхом подачі води, при випаровуванні якої поглинається тепло. Завдяки високій температурі кислоти у першій камері (230-240°С) у ній відбувається конденсація парів H 2 SO 4 без утворення туману.

1-фільтр, 2-вентилятор, 3-піч, 4-паровий котел-утилізатор, 5-контактний апарат, 6-холодильник, 7-вежа-конденсатор, 8-електрофільтр, 9-циркуляційний збірник, 10-насос.

Малюнок 1.1 Схема виробництва сірчаної кислоти із сірководневого газу високої концентрації:

У двох наступних камерах (температура кислоти в них відповідно близько 160 і 100 ° С) відбувається утворення туману. Однак унаслідок досить високої температури кислоти та великої кількості парів води в газі, що відповідає тиску насиченої париводи над кислотою в камерах, туман утворюється у вигляді великих крапель, які легко осідають в електрофільтрі.

Продукційна кислота витікає з першої (по ходу газу) камери, охолоджується в холодильнику та подається на склад. Поверхня холодильників у такому абсорбційному відділенні у 15 разів менша, ніж в абсорбційному відділенні з баштою-конденсатором, завдяки тому, що основна кількість тепла відводиться випаром води. Концентрація кислоти у першій камері (продукційна кислота) близько 93,5 %, у другій та третій камерах відповідно 85 та 30 %. .

1. Товарні та визначальні технології властивості сірчаної кислоти.

Сірчана кислота – один з основних багатотоннажних продуктів хімічної промисловості. Її застосовують у різних галузях народного господарства, оскільки вона має комплекс особливих властивостей, що полегшують її технологічне використання. Сірчана кислота не димить, немає кольору і запаху, за нормальної температури перебуває у рідкому стані, у концентрованому вигляді не корродирует чорні метали. У той же час, сірчана кислота відноситься до сильних мінеральних кислот, утворює численні стійкі солі і дешева.

У техніці під сірчаною кислотою розуміють системи, що складаються з оксиду сірки (VI) та води різного складу: п SО 3 · т Н 2 О.

При п = т = 1 це моногідрат сірчаної кислоти (100% -ная сірчана кислота), при т > п - водні розчини моногідрату, при т< п – растворы оксида серы (VI) в моногидрате (олеум).

Моногідрат сірчаної кислоти – безбарвна масляниста рідина з температурою кристалізації 10,37 про З, температурою кипіння 296,2 про З та щільністю 1,85 т/м 3 . З водою і оксидом сірки (VI) він змішується в усіх відношеннях, утворюючи гідрати складу Н 2 SО 4 · Н 2 О, Н 2 SО 4 · 2Н 2 О, Н 2 SО 4 · 4Н 2 Про з'єднання з оксидом сірки Н 2 SО 4 · SО 3 і Н 2 SО 4 · 2SО 3 .

Ці гідрати та сполуки з оксидом сірки мають різні температури кристалізації та утворюють ряд евтектик. Деякі з цих евтектик мають температуру кристалізації нижче за нуль або близькі до нуля. Ці особливості розчинів сірчаної кислоти враховуються при виборі її товарних сортів, які за умовами виробництва та зберігання повинні мати низьку температуру кристалізації.

Температура кипіння сірчаної кислоти залежить також від її концентрації, тобто складу системи «оксид сірки (VI) – вода». З підвищенням концентрації водної сірчаної кислоти температура її кипіння зростає і досягає максимуму 336,5 про З концентрації 98,3 %, що відповідає азеотропному складу, а потім знижується. Температура кипіння олеуму зі збільшенням вмісту вільного оксиду сірки (VI) знижується від 296,2 про С (температура кипіння моногідрату) до 44,7 про С, що відповідає температурі кипіння 100% оксиду сірки (VI).

При нагріванні парів сірчаної кислоти вище 400 о С вона піддається термічній дисоціації за схемою:

400 про З 700 про З

2 Н 2 SО 4<=>2Н 2 Про + 2SО 3<=>2Н 2 Про + 2SО 2 + О 2 .

Серед мінеральних кислот сірчана кислота за обсягом виробництва та споживання посідає перше місце. Світове виробництво її за останні 25 років зросло більш ніж утричі і становить нині понад 160 млн. т на рік.

Області застосування сірчаної кислоти та олеуму дуже різноманітні. Значна частина її використовується у виробництві мінеральних добрив (від 30 до 60 %), а також у виробництві барвників (від 2 до 16 %), хімічних волокон (від 5 до 15 %) та металургії (від 2 до 3 %). Вона застосовується для різних технологічних цілей у текстильній, харчовій та інших галузях промисловості. На рис. 1 представлено застосування сірчаної кислоти та олеуму в народному господарстві.

Мал. 1. Застосування сірчаної кислоти.

2. Сировинні джерела одержання сірчаної кислоти.

Сировиною у виробництві сірчаної кислоти можуть бути елементарна сірка та різні сірковмісні сполуки, з яких може бути отримана сірка або безпосередньо оксид сірки (IV).

Природні поклади самородної сірки невеликі, хоча її кларк дорівнює 0,1 %. Найчастіше сірка знаходиться у природі у формі сульфідів металів та сульфатів метало, а також входить до складу нафти, кам'яного вугілля, природного та попутного газів. Значні кількості сірки містяться у вигляді оксиду сірки у топкових газах та газах кольорової металургії та у вигляді сірководню, що виділяється при очищенні горючих газів.

Таким чином, сировинні джерела виробництва сірчаної кислоти досить різноманітні, хоча досі як сировина використовують переважно елементарну сірку та залізний колчедан. Обмежене використання таких видів сировини, як топкові гази теплових електростанцій та гази мідеплавильного виробництва, пояснюється низькою концентрацією в них оксиду сірки (IV).

У цьому частка колчедана у балансі сировини зменшується, а частка сірки зростає.

У загальній схемі сірчанокислотного виробництва істотне значення мають дві перші стадії – підготовка сировини та її спалювання чи випалення. Їх зміст та апаратурне оформлення істотно залежать від природи сировини, яка значною мірою визначає складність технологічного виробництва сірчаної кислоти.

3. Короткий опис сучасних промислових способів одержання сірчаної кислоти. Шляхи вдосконалення та перспективи розвитку виробництва.

Виробництво сірчаної кислоти із сірковмісної сировини включає кілька хімічних процесів, у яких відбувається зміна ступеня окиснення сировини та проміжних продуктів. Це може бути представлено у вигляді наступної схеми:

де I – стадія одержання пічного газу (оксиду сірки (IV)),

II – стадія каталітичного окислення оксиду сірки (IV) до оксиду сірки (VI) та абсорбції його (переробка на сірчану кислоту).

У реальному виробництві до цих хімічних процесів додаються процеси підготовки сировини, очищення пічного газу та інші механічні та фізико-хімічні операції. У загальному випадку виробництво сірчаної кислоти може бути виражене у такому вигляді:

підготовка сировини спалювання (випалювання) сировини очищення пічного газу контактування абсорбціяконтактованого газу

СІРНА КИСЛОТАКонкретна технологічна схема виробництва залежить від виду сировини, особливостей каталітичного окиснення оксиду сірки (IV), наявності чи відсутності стадії абсорбції оксиду сірки (VI).

Залежно від того, як здійснюється процес окислення SО 2 в SО 3 розрізняють два основних методи отримання сірчаної кислоти.

У контактному методі отримання сірчаної кислоти процес окиснення SО 2 SО 3 проводять на твердих каталізаторах.

Триоксид сірки переводять у сірчану кислоту на останній стадії процесу – абсорбції триоксиду сірки, яку спрощено можна уявити рівнянням реакції:

SО 3 + Н 2 О

Н 2 SО 4При проведенні процесу за нітрозним (баштовим) методом як переносник кисню використовують оксиди азоту.

Окислення діоксиду сірки здійснюється в рідкій фазі і кінцевим продуктом є сірчана кислота:

SО 3 + N 2 Про 3 + Н 2 Про

Н 2 SО 4 + 2NОНині у промисловості переважно застосовують контактний метод отримання сірчаної кислоти, що дозволяє використовувати апарати з більшою інтенсивністю.

Розглянемо процес отримання сірчаної кислоти контактним методом із двох видів сировини: сірчаного (залізного) колчедану та сірки.

1) Хімічна схема отримання сірчаної кислоти з колчедану включає три послідовні стадії:

Окислення дисульфіду заліза піритного концентрату киснем повітря:

4FеS 2 + 11О 2 = 2Fе 2 S 3 + 8SО 2 ,

Каталітичне окиснення оксиду сірки (IV) надлишком кисню пічного газу:

2SО 3Абсорбція оксиду сірки (VI) з утворенням сірчаної кислоти:

SО 3 + Н 2 О

Н 2 SО 4За технологічним оформленням виробництво сірчаної кислоти із залізного колчедану є найбільш складним і складається з декількох стадій, що послідовно проводяться.

p align="justify"> Принципова (структурна) схема цього виробництва представлена на рис. 2:

Мал. 2 Структурна схема виробництва сірчаної кислоти з флотаційного колчедану методом одинарного контактування.

I – отримання випалювального газу: 1 – випал колчедану; 2 – охолодження газу у котлі-утилізаторі; 3 – загальне очищення газу; 4 – спеціальне очищення газу; II – контактування: 5 – підігрів газу у теплообміннику; 6 – контактування; III – абсорбція: 7 – абсорбція оксиду сірки (IV) та утворення сірчаної кислоти.

Сірчану кислоту виробляють у великих кількостях на сірчанокислотних заводах.

I. Сировина, що використовується для виробництва сірчаної кислоти:

ІІ. Підготовка сировини

Розберемо виробництво сірчаної кислоти із піриту FeS2.

1) Подрібнення піриту.

Перед використанням великі шматки піриту подрібнюють у подрібнювальних машинах. Ви знаєте, що з подрібненні речовини швидкість реакції збільшується, т.к. збільшується площа поверхні зіткнення реагуючих речовин.

2) Очищення піриту.

Після подрібнення піриту його очищають від домішок (порожньої породи і землі) методом флотації. Для цього подрібнений пірит опускають у величезні чани з водою, перемішують, порожня порода спливає нагору, потім видаляють порожню породу.

ІІІ. Хімізм виробництва.

Виробництво сірчаної кислоти з піриту складається із трьох стадій.

ПЕРША СТАДІЯ - випалення піриту в печі для випалу в "киплячому шарі".

Рівняння реакції першої стадії

4FeS2 + 11O2 2Fe2O3 + 8SO2 + Q

Подрібнений очищений вологий (після флотації) пірит зверху засипають у піч для випалу в киплячому шарі. Знизу (принцип протитечії) пропускають повітря, збагачене киснем, для повнішого випалу піриту. Температура печі для випалу досягає 800°С. Пірит розжарюється до червона і знаходиться в "підвішеному стані" через повітря, що продувається знизу. Схоже, це все на киплячу рідину розпечено-червоного кольору.

За рахунок теплоти, що виділяється, в результаті реакції підтримується температура в печі. Надмірна кількість теплоти відводять: по периметру печі проходять труби з водою, що нагрівається. Гарячу воду використовують далі для центрального опалення поруч приміщень, що стоять.

Оксид заліза Fe2O3 (огарок), що утворився, у виробництві сірчаної кислоти не використовують. Але його збирають і відправляють на металургійний комбінат, на якому з оксиду заліза отримують метал залізо та його сплави з вуглецем - сталь (2% вуглецю в сплаві) і чавун (4% вуглецю в сплаві).

Таким чином виконується принцип хімічного виробництва – безвідходність виробництва.

З печі виходить пічний газ, склад якого: SO2, O2, пари води (пірит був вологий!) та дрібні частки недогарка (оксиду заліза). Такий пічний газ необхідно очистити від домішок. твердих частинокнедогарка та пари води.

Очищення пічного газу від твердих частинок недогарка проводять у два етапи - в циклоні (використовується відцентрова сила, тверді частинки недогарка ударяються об стінки циклону і зсипаються вниз) і в електрофільтрах (використовується електростатичне тяжіння, частки недогарка прилипають до наелектризованих пластин власною вагою вони ссипаються вниз), для видалення парів води в пічному газі (осучка пічного газу) використовують сірчану концентровану кислоту, яка є дуже гарним осушувачем, оскільки поглинає воду.

Осушування пічного газу проводять у сушильній вежі - знизу вгору піднімається пічний газ, а зверху вниз ллється концентрована сірчана кислота. На виході із сушильної вежі пічний газ уже не містить ані частинок недогарка, ані пари води. Пічний газ тепер є сумішшю оксиду сірки SO2 і кисню О2.

ДРУГА СТАДІЯ - окислення SO2 в SO3 киснем.

Протікає у контактному апараті.

Рівняння реакції цієї стадії: 2SO2 + O2 2SO3 + Q

Складність другої стадії полягає в тому, що окислення одного оксиду в інший є оборотним. Тому необхідно вибрати оптимальні умови протікання прямої реакції (отримання SO3).

а) температура:

Пряма реакція є екзотермічної +Q, згідно з правилами зсуву хімічної рівноваги, для того, щоб змістити рівновагу реакції у бік екзотермічної реакції, температуру в системі необхідно знижувати. Але, з іншого боку, за низьких температур, швидкість реакції істотно падає. Експериментальним шляхом хіміки-технологи встановили, що оптимальної температури для протікання прямої реакції з максимальним утворенням SO3 є температура 400-500°С. Це достатньо низька температурау хімічних виробництвах. Для того, щоб збільшити швидкість реакції при настільки низькій температурі реакцію вводять каталізатор. Експериментальним шляхом встановили, що найкращим каталізатором цього процесу є оксид ванадію V2O5.

б) тиск:

Пряма реакція протікає зі зменшенням об'ємів газів: зліва 3V газів (2V SO2 та 1V O2), а праворуч – 2V SO3. Якщо пряма реакція протікає із зменшенням обсягів газів, то, згідно з правилами зміщення хімічної рівноваги, тиск у системі потрібно підвищувати. Тому цей процес проводять за підвищеного тиску.

Перш ніж суміш SO2 та O2 потрапить у контактний апарат, її необхідно нагріти до температури 400-500°С. Нагрівання суміші починається в теплообміннику, який встановлений перед контактним апаратом. Суміш проходить між трубками теплообмінника та нагрівається від цих трубок. Усередині трубок проходить гарячий SO3 із контактного апарату. Потрапляючи в контактний апарат, суміш SO2 і О2 продовжує нагріватися до потрібної температури, проходячи між трубками в контактному апараті.

Температура 400-500°З контактному апараті підтримується рахунок виділення теплоти реакції перетворення SO2 в SO3. Як тільки суміш оксиду сірки та кисню досягне шарів каталізатора, починається процес окиснення SO2 в SO3.

Оксид сірки SO3, що утворився, виходить з контактного апарату і через теплообмінник потрапляє в поглинальну вежу.

ТРЕТЯ СТАДІЯ – поглинання SO3 сірчаною кислотою.

Протікає у поглинальній вежі.

Чому оксид сірки SO3 не поглинають водою? Адже можна було б оксид сірки розчинити у воді: SO3 + H2O H2SO4. Але справа в тому, що якщо для поглинання оксиду сірки використовувати воду, утворюється сірчана кислота у вигляді туману, що складається з дрібних крапельок сірчаної кислоти (оксид сірки розчиняється у воді з виділенням великої кількості теплоти, сірчана кислота настільки розігрівається, що закипає і перетворюється на пару ). Для того, щоб не утворювалося сірчанокислотного туману, використовують 98% концентровану сірчану кислоту. Два відсотки води - це так мало, що нагрівання рідини буде слабким та безпечним. Оксид сірки дуже добре розчиняється у такій кислоті, утворюючи олеум: H2SO4·nSO3.

Рівняння реакції цього процесу nSO3 + H2SO4 H2SO4 · nSO3

Олеум, що утворився, зливають у металеві резервуари і відправляють на склад. Потім олеумом заповнюють цистерни, формують залізничні потяги і відправляють споживачеві.

Охорона навколишнього середовища,

пов'язана із виробництвом сірчаної кислоти.

Основною сировиною для виробництва сірчаної кислоти є сірка. Вона належить до найбільш поширених числа хімічних елементівна планеті.

Виробництво сірчаної кислоти відбувається в три стадії на першій стадії одержують SO2 шляхом випалу FeS2, потім SO3, після чого на третій стадії отримують сірчану кислоту.

Науково-технічна революція та пов'язане з нею інтенсивне зростання хімічного виробництва викликає суттєві негативні зміни в навколишньому середовищі. Наприклад отруєння прісних вод, забруднення земної атмосфери, винищення тварин та птахів. В результаті світ опинився у лещатах екологічної кризи. Шкідливі викиди сірчанокислих заводів слід оцінювати не тільки за дією оксиду сірки, що міститься в них, на розташовані поблизу підприємства зони, але й враховувати інші фактори - збільшення кількості випадків респіраторних захворювань людини і тварин, загибель рослинності та придушення її зростання, руйнування конструкцій з вапняку і мармуру, підвищення корозійного зношування металів. З вини "кислих" дощів пошкоджено пам'ятки архітектури (Тадж-Макал).

У зоні до 300 км від джерела забруднення (SO2) небезпеку становить сірчана кислота, у зоні до 600 км. - сульфати. Сірчана кислота та сульфати уповільнюють зростання с/г культур. Закислення водойм (навесні при таненні снігу, викликає загибель литок і молоді риб. Крім екологічної шкоди очевидна економічна шкода - величезні суми щороку губляться при розкисленні грунтів.

Розглянемо хімічні методи відчистки від найпоширеніших газоподібних забруднюючих повітря речовин. Відомо понад 60 методів. Найбільш перспективними є методи, засновані на поглинанні оксиду сірки вапняком, розчином сульфіту - гідросульфіту амонію та лужним розчином алюмінату натрію. Інтерес також становлять каталітичні методи окислення оксиду сірки у присутності оксиду ванадію.

Особливе значення має очищення газів від фторвмісних домішок, які навіть у незначній концентрації шкідливо впливають на рослинність. Якщо в газах міститься фтороводород і фтор, їх пропускають через колони з насадкою протитечією по відношенню до 5-10% розчину гідроксиду натрію. Протягом однієї хвилини протікають наступні реакції:

F2+2NaOH->O2+H2O+2NaF

HF+NaOH->NaF+H2O;

Фторид натрію, що утворюється, обробляють для регенерації гідроксиду натрію.