Pour tout planifier efficacement travaux de construction, vous devez savoir combien de temps il faut au béton pour durcir. Et ici, il existe un certain nombre de subtilités qui déterminent en grande partie la qualité de la structure construite. Ci-dessous, nous décrirons en détail comment la solution est séchée et ce à quoi vous devez faire attention lors de l'organisation des opérations associées.

Théorie de la polymérisation du mortier de ciment

Pour gérer le processus, il est très important de comprendre exactement comment il se déroule. C'est pourquoi il vaut la peine d'étudier à l'avance ce qu'est le durcissement du ciment ().

En fait, ce processus comporte plusieurs étapes. Cela comprend à la fois le renforcement de la force et le séchage lui-même.

Examinons ces étapes plus en détail :

- Le durcissement du béton et autres mortiers à base de ciment commence par ce qu'on appelle la prise. Dans ce cas, la substance contenue dans le coffrage entre dans une réaction primaire avec l'eau, grâce à laquelle elle commence à acquérir une certaine structure et résistance mécanique.

- Le temps de prise dépend de nombreux facteurs. Si l'on prend comme norme la température de l'air de 20 0 C, alors pour la solution M200, le processus démarre environ deux heures après le versement et dure environ une heure et demie.

- Après prise, le béton durcit. Ici, la majeure partie des granulés de ciment réagissent avec l'eau (c'est pour cette raison que le processus est parfois appelé hydratation du ciment). Les conditions optimales pour l'hydratation sont une humidité de l'air d'environ 75 % et une température de 15 à 20 0 C.

- À des températures inférieures à 10 0 C, il existe un risque que le matériau n'atteigne pas sa résistance nominale, c'est pourquoi des additifs antigel spéciaux doivent être utilisés pour les travaux en hiver.

- La résistance de la structure finie et la vitesse de durcissement de la solution sont interdépendantes. Si la composition perd de l'eau trop rapidement, alors tout le ciment n'aura pas le temps de réagir et des poches de faible densité se formeront à l'intérieur de la structure, ce qui pourra devenir source de fissures et autres défauts.

Note! La découpe du béton armé avec des meules diamantées après polymérisation démontre souvent clairement la structure hétérogène des dalles coulées et séchées en violation de la technologie.

- Idéalement, la solution nécessite 28 jours avant un durcissement complet.. Cependant, si la structure n'a pas d'exigences trop strictes en matière de capacité portante, vous pouvez alors commencer à l'exploiter dans les trois à quatre jours suivant le coulage.

Facteurs affectant le durcissement

Lors de la planification de travaux de construction ou de réparation, il est important d'évaluer correctement tous les facteurs qui influenceront le taux de déshydratation de la solution ().

Les experts soulignent les points suivants :

- Premièrement, le rôle le plus important est joué par les conditions environnement. En fonction de la température et de l'humidité, la fondation coulée peut soit sécher en quelques jours seulement (et n'atteindra alors pas sa résistance nominale), soit rester humide pendant plus d'un mois.

- Deuxièmement – la densité d'emballage. Comment matériau plus dense, plus il perd de l'humidité lentement, ce qui signifie que l'hydratation du ciment se produit plus efficacement. Le traitement vibratoire est le plus souvent utilisé pour le compactage, mais lorsque vous effectuez le travail vous-même, vous pouvez vous en sortir avec la baïonnette.

Conseil! Plus le matériau est dense, plus il est difficile de le traiter après durcissement. C'est pourquoi les structures construites par compactage vibratoire nécessitent le plus souvent des forages au diamant dans le béton : les forets conventionnels s'usent trop rapidement.

- La composition du matériau affecte également la vitesse du processus. Principalement, le taux de déshydratation dépend de la porosité de la charge : l'argile expansée et les scories accumulent des particules microscopiques d'humidité et les libèrent beaucoup plus lentement que le sable ou le gravier.

- Aussi, pour ralentir le séchage et gagner en résistance plus efficacement, des additifs retenant l'humidité (bentonite, solutions savonneuses, etc.) sont largement utilisés. Bien sûr, le prix de la structure augmente, mais vous n'avez pas à vous soucier d'un dessèchement prématuré.

- En plus de tout ce qui précède, les instructions recommandent de prêter attention au matériau de coffrage. Les parois poreuses des panneaux non bordés aspirent une quantité importante de liquide des zones marginales. Par conséquent, pour assurer la solidité, il est préférable d'utiliser un coffrage constitué de panneaux métalliques ou de poser un film de polyéthylène à l'intérieur de la caisse en bois.

L'auto-coulage des fondations et des sols en béton doit être effectué selon un certain algorithme.

Pour retenir l'humidité dans l'épaisseur du matériau et favoriser un gain de résistance maximal, il faut agir ainsi :

- Pour commencer, nous effectuons une imperméabilisation de haute qualité du coffrage. Pour ce faire, nous recouvrons les murs en bois de polyéthylène ou utilisons des panneaux pliables en plastique spéciaux.

- Nous introduisons dans la solution des modificateurs dont l'effet vise à réduire le taux d'évaporation du liquide. Vous pouvez également utiliser des additifs qui permettent au matériau de gagner en résistance plus rapidement, mais ils sont assez coûteux, c'est pourquoi ils sont principalement utilisés dans les constructions à plusieurs étages.

- Coulez ensuite le béton en le compactant soigneusement. Pour cela, il est préférable d’utiliser un outil vibrant spécial. S'il n'existe pas de tel dispositif, nous traitons la masse coulée avec une pelle ou une tige métallique, en éliminant les bulles d'air.

- Après prise, recouvrez la surface de la solution d’une pellicule plastique. Ceci est fait afin de réduire la perte d'humidité dans les premiers jours après l'installation.

Note! En automne, le polyéthylène protège également le ciment situé sur en plein air, à cause des précipitations érodant la couche superficielle.

- Après environ 7 à 10 jours, le coffrage peut être démonté. Après démontage, nous inspectons soigneusement les parois de la structure : si elles sont mouillées, alors vous pouvez les laisser ouvertes, mais si elles sont sèches, il est préférable de les recouvrir également de polyéthylène.

- Après cela, tous les deux à trois jours, nous retirons le film et inspectons la surface du béton. Quand grandes quantités poussière, fissures ou pelage du matériau, nous humidifions la solution congelée avec un tuyau et la recouvrons de polyéthylène.

- Au vingtième jour, retirez le film et poursuivez le séchage naturellement.

- Après 28 jours écoulés depuis le remplissage, la prochaine étape des travaux peut commencer. En même temps, si nous avons tout fait correctement, la structure peut être chargée « au maximum » - sa résistance sera maximale !

Conclusion

Sachant combien de temps il faut pour qu'une fondation en béton durcisse, nous pourrons bien organiser tous les autres travaux de construction. Cependant, ce processus ne peut pas être accéléré, car le ciment n'acquiert les caractéristiques de performance nécessaires que lorsqu'il durcit pendant un temps suffisant ().

Plus d'informations sur ce problème décrit dans la vidéo de cet article.

De nombreux constructeurs débutants connaissent l'apparition inévitable de défauts à la surface du béton : petites fissures, éclats, rupture rapide du revêtement. La raison n'est pas seulement le non-respect des règles de bétonnage, ou le plus souvent la création d'un mortier de ciment avec un rapport de composants incorrect, le problème réside dans le manque de soin du béton pendant la phase de durcissement ;

Le temps de prise du mortier de ciment dépend de nombreux facteurs : température, humidité, vent, exposition directe au soleil, etc. Il est important d'humidifier le béton pendant la phase de durcissement, cela garantira une résistance et une intégrité maximales du revêtement.

Le temps de prise du mortier de ciment dépend de nombreux facteurs

informations générales

Selon la température à laquelle le ciment durcit, la période de durcissement diffère également. La meilleure température est de 20°C. Dans des conditions idéales, le processus prend 28 jours. Dans les régions chaudes ou lors des périodes froides de l’année, il est difficile, voire impossible, de maintenir cette température.

En hiver, le bétonnage est nécessaire pour plusieurs raisons :

- poser les fondations d'un bâtiment situé sur des sols en ruine. Pendant la période chaude de l’année, il est impossible de réaliser des constructions ;

- En hiver, les fabricants font des remises sur le ciment. Parfois, vous pouvez vraiment économiser beaucoup de matériau, mais le stocker jusqu'à ce qu'il se réchauffe n'est pas une solution souhaitable, car la qualité du ciment diminuera. Couler du béton sur les surfaces intérieures des bâtiments et même sur des travaux extérieurs en hiver est tout à fait approprié si des rabais sont disponibles ;

- travaux de bétonnage privés;

- En hiver, il y a plus de temps libre et il est plus facile de prendre des vacances.

L'inconvénient de travailler par temps froid est la difficulté de creuser une tranchée et la nécessité d'équiper une zone de chauffage pour les travailleurs. Compte tenu des coûts supplémentaires, les économies ne se produisent pas toujours.

Caractéristiques du coulage du béton à basse température

Le temps de durcissement du mortier de ciment dépend de la température. À basse température, le temps augmente considérablement. Dans le secteur de la construction, il est d’usage de qualifier le temps de froid lorsque le thermomètre descend en moyenne à 4°C. Pour réussir l’utilisation du ciment par temps froid, il est important de prendre des mesures de protection pour éviter que le mortier ne gèle.

Caractéristiques du coulage du béton lorsque basses températures Oh

Caractéristiques du coulage du béton lorsque basses températures Oh La prise du béton à basse température se déroule un peu différemment, valeur la plus élevée Le résultat final est affecté par la température de l'eau. Plus le liquide est chaud, plus le processus est rapide. Idéalement, pour l’hiver, il vaut la peine de s’assurer que la température du thermomètre est comprise entre 7 et 15°. Même dans des conditions d'eau chauffée, le froid ambiant ralentit la vitesse d'hydratation du mortier de ciment. Il faut plus de temps pour gagner en force et se fixer.

Pour calculer la durée de durcissement du ciment, il est important de prendre en compte le fait qu'une baisse de température de 10° entraîne une réduction de 2 fois de la vitesse de durcissement. Il est important d'effectuer des calculs, car le retrait prématuré du coffrage ou l'utilisation de béton peuvent entraîner la destruction du matériau. Si la température ambiante descend jusqu'à -4°C et qu'il n'y a pas d'additifs, d'isolation ou de chauffage, la solution cristallisera et le processus d'hydratation du ciment s'arrêtera. Le produit final perdra 50 % de sa résistance. Le temps de durcissement augmentera de 6 à 8 fois.

Malgré le fait que vous deviez déterminer combien de temps le béton durcit et que vous deviez contrôler le processus de durcissement, il existe un inconvénient : la possibilité d'améliorer la qualité du résultat. La réduction de la température augmente la résistance du béton, mais seulement jusqu'au niveau critique de -4°C, bien que la procédure prenne plus de temps.

Facteurs affectant le durcissement

Au stade de la planification des travaux avec du ciment, le taux de déshydratation du béton est un facteur important influençant le résultat final. Le processus d'hydratation est influencé par de nombreux facteurs ; il est possible de déterminer plus précisément la durée de durcissement du mortier de ciment en prenant en compte les facteurs suivants :

- environnement. L'humidité et la température de l'air sont prises en compte. En cas de sécheresse et de chaleur élevées, le béton durcira en seulement 2-3 jours, mais il n'aura pas le temps d'acquérir la résistance attendue. Sinon, il restera humide pendant 40 jours ou plus ;

Facteurs influençant le durcissement du béton

Facteurs influençant le durcissement du béton - densité de remplissage. Au fur et à mesure que le ciment se compacte, le taux de libération d'humidité diminue, ce qui améliore la procédure d'hydratation, mais réduit légèrement la vitesse. Il est préférable de compacter le matériau à l'aide d'une plaque vibrante, mais un perçage manuel de la solution convient également. Si la composition est dense, elle sera difficile à traiter après durcissement. Au stade de la finition ou de la pose des communications dans le béton compacté, il est nécessaire d'utiliser le forage au diamant, car les forets pobedit s'usent rapidement ;

- composition de la solution. Le facteur est assez important, car le niveau de porosité de la charge affecte le taux de déshydratation. La solution contenant de l'argile expansée et des scories durcit plus lentement, l'humidité s'accumule dans la charge et elle est libérée lentement. Avec du gravier ou du sable, la composition sèche plus vite ;

- présence d'additifs. Des additifs spéciaux aux propriétés de rétention d'humidité contribuent à réduire ou à accélérer les étapes de durcissement de la solution : solution savonneuse, bentonite, additifs antigel. L'achat de tels composants augmente la quantité de travail, mais de nombreux additifs simplifient le travail avec la composition et augmentent la qualité du résultat ;

- matériau de coffrage. Le temps de durcissement du ciment dépend de la tendance du coffrage à absorber ou à retenir l'humidité. Le taux de durcissement est affecté par les murs poreux : planches non poncées, plastique avec trous traversants ou installation lâche. La meilleure façon réaliser les travaux de construction dans les délais et en conservant les caractéristiques techniques du béton - utiliser des panneaux métalliques ou installer un film plastique sur le coffrage en planches.

Le type de support influence également la durée de durcissement du mortier de ciment. Le sol sec absorbe rapidement l’humidité. Lorsque le béton durcit au soleil, le temps de durcissement augmente considérablement ; pour éviter que le matériau n'atteigne une faible résistance, la surface doit être constamment humidifiée et la zone ombragée.

Augmenter artificiellement le taux de durcissement

Le temps de durcissement du mortier de ciment par temps froid augmente considérablement, mais le délai reste encore limité. Pour accélérer la procédure, diverses techniques ont été développées.

BITUMAST Additif antigel pour béton

BITUMAST Additif antigel pour béton Dans la construction moderne, le temps de séchage peut être accéléré par :

- ajouter des additifs;

- chauffage électrique;

- augmenter les proportions requises de ciment.

Utiliser des modificateurs

Le moyen le plus simple de terminer le travail à temps, même en hiver, est d'utiliser des modificateurs. Lorsqu'une certaine proportion est ajoutée, la période d'hydratation est réduite ; lors de l'utilisation de certains additifs, le durcissement se produit même à -30°C.

Classiquement, les additifs qui affectent la vitesse de durcissement sont divisés en plusieurs groupes :

- type C – accélérateurs de séchage ;

- type E – additifs de substitution d’eau à durcissement accéléré.

Le calculateur de durcissement des fondations et les critiques montrent une efficacité maximale lorsque du chlorure de potassium est ajouté à la solution. Le matériau est consommé de manière économique, car il est fraction massique jusqu'à 2%.

Si vous utilisez des mélanges de cure pour béton de type C, vous devez faire attention au chauffage, car ils ne protègent pas du gel.

Plastifiants et additifs pour béton

Plastifiants et additifs pour béton Il est recommandé de veiller à l'avance à la pose des communications dans la fondation ou la chape, sinon des trous de forage seront nécessaires. Faire des trous de communication après durcissement entraînera la nécessité d'un outil spécial et. La procédure demande beaucoup de travail et réduit la résistance de la structure.

Chauffage du béton

Principalement pour chauffer la composition, un câble spécial est utilisé, qui convertit électricité dans la chaleur. Cette technique offre le moyen de durcissement le plus naturel. Un facteur important est la nécessité de suivre les instructions d'installation du fil. La méthode protège contre la cristallisation liquide ; il existe également des outils (sèche-cheveux, poste à souder) et une isolation thermique pour protéger du gel.

Augmenter le dosage du ciment

L'augmentation de la concentration en ciment n'est utilisée qu'avec une légère diminution de la température. Il est important d’augmenter le dosage par petites quantités, sinon la qualité et la durabilité seront considérablement réduites.

Le béton est une composition multifonctionnelle à partir de laquelle n’importe quelle structure peut être construite. Dans la construction moderne, le plus différentes compositions ciment et méthodes de son traitement :

- La première étape de la construction d'un bâtiment consiste à établir un schéma et à calculer la charge. La force dépend de diverses caractéristiques. Il est important de suivre toutes les règles de maçonnerie pour obtenir la résistance de conception ;

- courant dans la construction privée. Ils améliorent les propriétés d'isolation thermique, réduisent la charge sur les fondations et facilitent et accélèrent la pose des murs. Vous pouvez les fabriquer vous-même. sont formés à l'aide d'un algorithme similaire avec des blocs ;

- dans les zones humides, une protection supplémentaire du béton est nécessaire. Un spécial est utilisé, car les mélanges standards ne recouvrent pas complètement le mur en béton ;

- L'une des procédures les plus populaires et les plus fréquentes pour travailler avec du mortier est la chape. Les proportions de ciment et de sable pour la chape diffèrent selon la tâche à accomplir.

Conclusion

Le bétonnage par temps chaud ou froid nécessite des mesures particulières. Si des conditions idéales pour l'hydratation du béton sont créées, celui-ci acquerra une résistance élevée, sera capable de supporter des charges portantes importantes et deviendra résistant à la destruction. La tâche principale du constructeur est d'éviter le gel ou le séchage prématuré de la solution.

La grande majorité des constructeurs amateurs estiment, pour des raisons qui ne sont pas tout à fait claires, que le processus de bétonnage est terminé une fois la pose du coffrage terminée ou les travaux de nivellement de la chape terminés. Or, le temps de prise du béton est bien plus long que le temps de pose. Un mélange de béton est un organisme vivant dans lequel, à la fin des travaux de pose, se produisent des processus physiques et chimiques complexes et longs, associés à la transformation de la solution en une base fiable pour les structures de construction.

Avant de décaper et de profiter des résultats des efforts, il est nécessaire de créer les conditions les plus confortables pour la maturation et l'hydratation optimale du béton, sans lesquelles il est impossible d'atteindre la résistance de marque requise du monolithe. Les codes et réglementations du bâtiment contiennent des données vérifiées, qui sont indiquées dans des calendriers de prise du béton.

| Température du béton, C | Temps de durcissement du béton, jours | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 14 | 28 | |

| Résistance du béton,% | |||||||||

| 0 | 20 | 26 | 31 | 35 | 39 | 43 | 46 | 61 | 77 |

| 10 | 27 | 35 | 42 | 48 | 51 | 55 | 59 | 75 | 91 |

| 15 | 30 | 39 | 45 | 52 | 55 | 60 | 64 | 81 | 100 |

| 20 | 34 | 43 | 50 | 56 | 60 | 65 | 69 | 87 | - |

| 30 | 39 | 51 | 57 | 64 | 68 | 73 | 76 | 95 | - |

| 40 | 48 | 57 | 64 | 70 | 75 | 80 | 85 | - | - |

| 50 | 49 | 62 | 70 | 78 | 84 | 90 | 95 | - | - |

| 60 | 54 | 68 | 78 | 86 | 92 | 98 | - | - | - |

| 70 | 60 | 73 | 84 | 96 | - | - | - | - | - |

| 80 | 65 | 80 | 92 | - | - | - | - | - | - |

Prendre soin du béton après le coulage : principaux objectifs et méthodes

Les processus associés à la réalisation des activités qui précèdent le décapage contiennent plusieurs techniques technologiques. Le but de la réalisation de telles activités en est un : la création d'une structure en béton armé qui correspond le mieux dans ses propriétés physiques et techniques aux paramètres inclus dans le projet. La mesure fondamentale est bien entendu le soin du mélange de béton posé.

Le soin consiste à réaliser un ensemble de mesures destinées à créer des conditions correspondant de manière optimale aux transformations physiques et chimiques se produisant dans le mélange au cours du développement de la résistance du béton. Le strict respect des exigences prescrites par la technologie de soins vous permet de :

- réduire les phénomènes de retrait dans les compositions de béton d'origine plastique à des valeurs minimales ;

- s'assurer de la résistance et des valeurs temporaires de la structure en béton dans les paramètres prévus par le projet ;

- protéger le mélange de béton des dysfonctionnements de température ;

- empêcher le durcissement préliminaire du mélange de béton posé ;

- protéger la structure des différents impacts d'origine mécanique ou chimique.

Les procédures d'entretien d'une structure en béton armé fraîchement installée doivent commencer immédiatement après la pose du mélange et se poursuivre jusqu'à ce qu'elle atteigne 70 % de la résistance spécifiée par le projet. Ceci est prévu par les exigences énoncées au paragraphe 2.66 du SNiP 3.03.01. Le décapage peut être effectué en plus premières dates, si cela est justifié par les circonstances paramétriques du moment.

Après la pose du mélange de béton, la structure du coffrage doit être inspectée. Le but d'une telle inspection est de déterminer la préservation des paramètres géométriques, d'identifier les fuites du composant liquide du mélange et les dommages mécaniques aux éléments de coffrage. Compte tenu de la durée de durcissement du béton, ou plus précisément du temps de prise, les défauts qui apparaissent doivent être éliminés. Le temps moyen de prise d'un mélange de béton fraîchement posé est d'environ 2 heures, en fonction des paramètres de température et de la marque du ciment Portland. La structure doit être protégée de tout impact mécanique sous forme de chocs, chocs, vibrations tant que le béton sèche.

Étapes de renforcement d'une structure en béton

Un mélange de béton de n'importe quelle composition a la capacité de prendre et d'obtenir les caractéristiques de résistance nécessaires en passant par deux étapes. Le respect du rapport optimal entre les paramètres de temps, de température et d'humidité réduite est d'une importance décisive pour l'obtention d'une structure monolithique présentant les propriétés prévues.

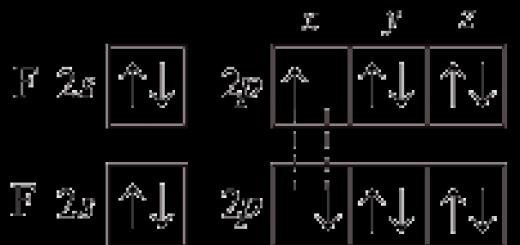

Les caractéristiques des étapes du processus sont les suivantes :

- prise de la composition du béton. Le temps de préréglage n'est pas long et est d'environ 24 heures à une température moyenne de +20 C. Les processus de prise initiaux ont lieu dans les deux premières heures après le mélange du mélange avec de l'eau. La prise finale se produit généralement dans les 3 à 4 heures. L'utilisation d'additifs polymères spécialisés permet, sous certaines conditions, de réduire le temps de prise initiale du mélange à plusieurs dizaines de minutes, mais la faisabilité d'une méthode aussi extrême se justifie en grande partie dans la production continue de matériaux renforcés. éléments en béton de structures industrielles;

- durcissement du béton. Le béton gagne en résistance lorsque le processus d'hydratation se produit dans sa masse, c'est-à-dire lorsque l'eau est éliminée du mélange de béton. Une partie de l'eau au cours de ce processus est éliminée par évaporation, l'autre partie est liée à niveau moléculaire avec un mélange d'ingrédients composants chimiques. L'hydratation peut se produire en respectant strictement les conditions de température et d'humidité de durcissement. La violation des conditions entraîne des défaillances dans les processus physiques et chimiques d'hydratation et, par conséquent, une détérioration de la qualité de la structure en béton armé.

Dépendance du temps de gain de résistance sur la qualité du mélange de béton

Il est logiquement clair que l'utilisation de différentes qualités de ciment Portland pour la préparation de compositions de béton entraîne une modification du temps de durcissement du béton. Plus la qualité du ciment Portland est élevée, moins il faut de temps au mélange pour gagner en résistance. Mais lorsque vous utilisez n'importe quelle marque, qu'elle soit de grade 300 ou 400, vous ne devez pas appliquer de charges mécaniques importantes à la structure en béton armé avant 28 jours. Cependant, le temps de prise du béton selon les tableaux donnés dans les règles de construction peut être inférieur. Cela est particulièrement vrai pour le béton préparé avec du ciment Portland de qualité 400.

| Marque de ciment | Temps de durcissement de différentes qualités de béton | |||||||

|---|---|---|---|---|---|---|---|---|

| dans 14 jours | dans 28 jours | |||||||

| 100 | 150 | 100 | 150 | 200 | 250 | 300 | 400 | |

| 300 | 0.65 | 0.6 | 0.75 | 0.65 | 0.55 | 0.5 | 0.4 | - |

| 400 | 0.75 | 0.65 | 0.85 | 0.75 | 0.63 | 0.56 | 0.5 | 0.4 |

| 500 | 0.85 | 0.75 | - | 0.85 | 0.71 | 0.64 | 0.6 | 0.46 |

| 600 | 0.9 | 0.8 | - | 0.95 | 0.75 | 0.68 | 0.63 | 0.5 |

La conception, la construction et l'aménagement final de tout bâtiment utilisant des éléments en béton armé nécessitent une attention particulière à toutes les étapes de la construction. Mais la durabilité et la fiabilité de l’ensemble de la structure dépendent en grande partie du soin apporté à la fabrication des éléments en béton, notamment des fondations. Le respect des délais, le temps qu'il faut pour que les mélanges et compositions de béton prennent, peuvent être considérés en toute confiance comme la base du succès dans tout processus de construction.

Buts et objectifs de la leçon : améliorer les compétences solution graphique tâches, répétition des tâches de base concepts physiques sur ce sujet; développement du discours oral et écrit, de la pensée logique ; activation de l'activité cognitive à travers le contenu et le degré de complexité des tâches ; susciter l’intérêt pour le sujet.

Plan de cours.

Pendant les cours

Équipements et matériels nécessaires : ordinateur, projecteur, écran, tableau noir, programme Ms Power Point, pour chaque élève : thermomètre de laboratoire, tube à essai avec paraffine, support de tube à essai, verre à froid et eau chaude, calorimètre.

Contrôle:

Démarrez la présentation avec la touche F5 et arrêtez-la avec la touche Echap.

Les modifications de toutes les diapositives sont organisées en cliquant sur le bouton gauche de la souris (ou en utilisant la touche fléchée droite).

Revenir à la diapositive précédente "flèche gauche".

I. Répétition du matériel étudié.

1. Quels états de la matière connaissez-vous ? (Diapositive 1)

2. Qu'est-ce qui détermine tel ou tel état d'agrégation d'une substance ? (Diapositive 2)

3. Donnez des exemples d’une substance trouvée dans différents états d'agrégation dans la nature. (Diapositive 3)

4. Lequel importance pratique Existe-t-il des phénomènes de transition de la matière d'un état d'agrégation à un autre ? (Diapositive 4)

5. Quel processus correspond au passage d'une substance de l'état liquide à l'état solide ? (Diapositive 5)

6. Quel processus correspond au passage d'une substance de l'état solide à l'état liquide ? (Diapositive 6)

7. Qu'est-ce que la sublimation ? Donne des exemples. (Diapositive 7)

8. Comment la vitesse des molécules d'une substance change-t-elle lors du passage d'un état liquide à un état solide ?

II. Apprendre du nouveau matériel

Dans cette leçon, nous étudierons le processus de fusion et de cristallisation substance cristalline- paraffine, nous allons construire un graphique de ces processus.

Au cours d'une expérience physique, nous découvrirons comment la température de la paraffine change lorsqu'elle est chauffée et refroidie.

Vous réaliserez l’expérience selon les descriptions du travail.

Avant d'effectuer des travaux, je tiens à vous rappeler les règles de sécurité :

En faisant travail de laboratoire soyez prudent et prudent.

Précautions de sécurité.

1. Les calorimètres contiennent de l'eau à 60°C, soyez prudent.

2. Soyez prudent lorsque vous travaillez avec de la verrerie.

3. Si vous cassez accidentellement l'appareil, informez-en l'enseignant ; ne retirez pas les fragments vous-même.

III. Expérience physique frontale.

Sur les pupitres des élèves se trouvent des feuilles de description du travail (Annexe 2), sur lesquelles ils réalisent l'expérience, construisent un graphique du processus et tirent des conclusions. (Diapositives 5).

IV. Consolidation du matériel étudié.

Résumer les résultats de l'expérience frontale.

Conclusions :

Lorsque la paraffine à l’état solide est chauffée à une température de 50 °C, la température augmente.

Pendant le processus de fusion, la température reste constante.

Lorsque toute la paraffine a fondu, la température augmente avec la poursuite du chauffage.

À mesure que la paraffine liquide refroidit, la température diminue.

Durant le processus de cristallisation, la température reste constante.

Lorsque toute la paraffine a durci, la température diminue avec un refroidissement supplémentaire.

Schéma structurel : "Fusion et solidification des corps cristallins"

(Diapositive 12) Travaillez selon le schéma.

| Phénomènes | Faits scientifiques | Hypothèse | Objet idéal | Quantités | Lois | Application |

| En fondant corps cristallin la température ne change pas. Lorsqu'un corps cristallin se solidifie, la température ne change pas |

Quand un corps cristallin fond énergie cinétique les atomes augmentent, cellule de cristal est détruit. Lors du durcissement, l'énergie cinétique diminue et un réseau cristallin se construit. |

Un solide est un corps dont les atomes sont points matériels, disposés de manière ordonnée (réseau cristallin), interagissent les uns avec les autres par des forces d'attraction et de répulsion mutuelles. | Q - quantité de chaleur Chaleur spécifique de fusion |

Q = m - absorbé Q = m - mis en évidence |

1. Pour calculer la quantité de chaleur 2. Pour une utilisation dans la technologie et la métallurgie. 3. processus thermiques dans la nature (fonte des glaciers, gel des rivières en hiver, etc. 4. Écrivez vos propres exemples. |

La température à laquelle se produit la transition d’un solide à un liquide est appelée point de fusion.

Le processus de cristallisation se déroulera également à température constante. C'est ce qu'on appelle la température de cristallisation. Dans ce cas, la température de fusion est égale à la température de cristallisation.

Ainsi, la fusion et la cristallisation sont deux processus symétriques. Dans le premier cas, la substance absorbe l’énergie de l’extérieur et dans le second, elle la libère dans l’environnement.

Différentes températures de fusion déterminent les applications de différents solides dans la vie de tous les jours, la technologie. Les métaux réfractaires sont utilisés pour fabriquer des structures résistantes à la chaleur dans les avions et les fusées, les réacteurs nucléaires et l'électrotechnique.

Consolidation des connaissances et préparation au travail indépendant.

1. La figure montre un graphique du chauffage et de la fusion d'un corps cristallin. (Glisser)

2. Pour chacune des situations énumérées ci-dessous, sélectionnez un graphique qui reflète le plus précisément les processus se produisant avec la substance :

a) le cuivre est chauffé et fondu ;

b) le zinc est chauffé à 400°C ;

c) la stéarine en fusion est chauffée à 100°C ;

d) le fer pris à 1 539°C est chauffé à 1 600°C ;

e) l'étain est chauffé de 100 à 232°C ;

f) l'aluminium est chauffé de 500 à 700°C.

Réponses : 1-b ; 2-a ; 3 pouces ; 4 pouces ; 5B ; 6 g ;

Le graphique montre les observations de changements de température dans deux

substances cristallines. Répondez aux questions:

a) À quels moments l’observation de chaque substance a-t-elle commencé ? Combien de temps cela a-t-il duré?

b) Quelle substance a commencé à fondre en premier ? Quelle substance a fondu en premier ?

c) Indiquez le point de fusion de chaque substance. Nommez les substances dont les graphiques de chauffage et de fusion sont affichés.

4. Est-il possible de faire fondre du fer dans une cuillère en aluminium ?

5.. Est-il possible d'utiliser un thermomètre à mercure au pôle froid, où la température la plus basse a été enregistrée - 88 degrés Celsius ?

6. La température de combustion des gaz en poudre est d’environ 3 500 degrés Celsius. Pourquoi le canon d'une arme à feu ne fond-il pas lorsqu'on tire ?

Réponses : C'est impossible, car le point de fusion du fer est bien supérieur au point de fusion de l'aluminium.

5. C'est impossible, car le mercure gèlera à cette température et le thermomètre tombera en panne.

6. Il faut du temps pour chauffer et faire fondre une substance, et la courte durée de combustion de la poudre à canon ne permet pas au canon du pistolet de chauffer jusqu'à la température de fusion.

4. Travail indépendant. (Annexe 3).

Option 1

La figure 1a montre un graphique de chauffage et de fusion d'un corps cristallin.

I. Quelle était la température corporelle lors de la première observation ?

1. 300 °C ; 2. 600 °C ; 3. 100 °C ; 4. 50 °C ; 5. 550 °C.

II. Quel processus sur le graphique caractérise le segment AB ?

III. Quel processus sur le graphique caractérise le segment BV ?

1. Chauffage. 2. Refroidissement. 3. Fondre. 4. Durcissement.

IV. A quelle température le processus de fusion a-t-il commencé ?

1. 50 °C ; 2. 100 °C ; 3. 600 °C ; 4. 1200 °C ; 5. 1000 °C.

V. Combien de temps a-t-il fallu pour que le corps fonde ?

1, 8 minutes ; 2, 4 minutes ; 3. 12 minutes ; 4, 16 minutes ; 5, 7 minutes.

VI. La température corporelle a-t-elle changé pendant la fonte ?

VII. Quel processus sur le graphique caractérise le segment VG ?

1. Chauffage. 2. Refroidissement. 3. Fondre. 4. Durcissement.

VIII. Quelle était la température du corps lors de la dernière observation ?

1. 50 °C ; 2. 500 °C ; 3. 550 °C ; 4. 40 °C ; 5. 1100 °C.

Option 2

La figure 101.6 montre un graphique de refroidissement et de solidification d'un corps cristallin.

I. Quelle était la température du corps lors de sa première observation ?

1. 400 °C ; 2. 110 °C ; 3. 100 °C ; 4. 50 °C ; 5. 440 °C.

II. Quel processus sur le graphique caractérise le segment AB ?

1. Chauffage. 2. Refroidissement. 3. Fondre. 4. Durcissement.

III. Quel processus sur le graphique caractérise le segment BV ?

1. Chauffage. 2. Refroidissement. 3. Fondre. 4. Durcissement.

IV. A quelle température le processus de durcissement a-t-il commencé ?

1. 80 °C ; 2. 350 °C ; 3. 320 °C ; 4. 450 °C ; 5. 1000 °C.

V. Combien de temps a-t-il fallu pour que le corps durcisse ?

1, 8 minutes ; 2, 4 minutes ; 3. 12 minutes ;-4. 16 minutes ; 5, 7 minutes.

VI. Votre température corporelle a-t-elle changé pendant le durcissement ?

1. Augmenté. 2. Diminué. 3. N'a pas changé.

VII. Quel processus sur le graphique caractérise le segment VG ?

1. Chauffage. 2. Refroidissement. 3. Fondre. 4. Durcissement.

VIII. Quelle était la température du corps au moment de la dernière observation ?

1. 10 °C ; 2. 500 °C ; 3. 350 °C ; 4. 40 °C ; 5. 1100 °C.

Résumer les résultats d'un travail indépendant.

1 possibilité

I-4, II-1, III-3, IV-5, V-2, VI-3, VII-1, VIII-5.

Option 2

I-2, II-2, III-4, IV-1, V-2, VI-3, VII-2, VIII-4.

Matériel supplémentaire : Regardez la vidéo : « la fonte des glaces à t<0C?"

Rapports d'étudiants sur les applications industrielles de la fusion et de la cristallisation.

Devoirs.

14 manuels scolaires ; questions et tâches pour le paragraphe.

Tâches et exercices.

Recueil de problèmes par V. I. Lukashik, E. V. Ivanova, n° 1055-1057

Bibliographie:

- Perychkine A.V. Physique 8e année. - M. : Outarde.2009.

- Kabardin O. F. Kabardina S. I. Orlov V. A. Devoirs pour le contrôle final des connaissances des étudiants en physique 7-11. - M. : Éducation 1995.

- Lukashik V.I. Ivanova E.V. Recueil de problèmes de physique. 7-9. - M. : Éducation 2005.

- Burov V. A. Kabanov S. F. Sviridov V. I. Tâches expérimentales frontales en physique.

- Postnikov A.V. Test des connaissances des étudiants en physique 6-7. - M. : Éducation 1986.

- Kabardin O. F., Shefer N. I. Détermination de la température de solidification et de la chaleur spécifique de cristallisation de la paraffine. Physique à l'école n°5 1993.

- Cassette vidéo "Expérience de physique scolaire"

- Photos provenant de sites Web.

Sujet de cours : « Chaleur spécifique de fusion. Graphiques de fusion et

solidification des corps cristallins.

Objectifs de la leçon:

Développer la capacité de tracer un graphique de la température d'un corps cristallin en fonction du temps de chauffage ;

Introduire le concept de chaleur spécifique de fusion ;

Entrez une formule pour calculer la quantité de chaleur nécessaire pour faire fondre un corps cristallin de masse m, prise à la température de fusion.

Développer la capacité de comparer, de contraster et de généraliser le matériel.

Précision dans l'élaboration des plannings, travail acharné, capacité à terminer le travail commencé.

Épigraphe de la leçon :

« Sans aucun doute, toutes nos connaissances commencent par l’expérience. »

Kant (philosophe allemand 1724 - 1804)

"Ce n'est pas une honte de ne pas savoir, c'est une honte de ne pas apprendre"

(Proverbe populaire russe)

Pendant les cours :

JE. Organisation du temps. Définir le sujet et les objectifs de la leçon.

II. La partie principale de la leçon.

1. Actualisation des connaissances :

Il y a 2 personnes au tableau :

Complétez les mots manquants dans la définition.

« Les molécules dans les cristaux sont localisées..., elles se déplacent..., retenues à certains endroits par les forces d'attraction moléculaire. Lorsque les corps sont chauffés, la vitesse moyenne de déplacement des molécules..., et les vibrations des molécules..., les forces qui les maintiennent, ..., la substance passe de l'état solide à l'état liquide, ce processus est appelé ... ".

« Les molécules d'une substance en fusion sont localisées..., elles se déplacent... et... sont retenues à certains endroits par des forces d'attraction moléculaire. Lorsqu'un corps se refroidit, la vitesse moyenne de mouvement des molécules..., la gamme de vibrations... et les forces qui les maintiennent..., la substance passe de l'état liquide à l'état solide, ce processus est appelé .. .

Le reste de la classe travaille sur des fiches mini-test ()

Utilisation des valeurs du tableau dans la collection de problèmes de Lukashik.

Option 1

1. Le plomb fond à une température de 327 0C. Que pouvez-vous dire de la température de solidification du plomb ?

A) Elle est égale à 327 0C.

B) Elle est supérieure à la température

fusion.

2. À quelle température le mercure acquiert-il une structure cristalline ?

A) 4200C ; B) - 390C ;

3. Dans le sol, à une profondeur de 100 km, la température est d'environ 10 000°C. Quel métal : Le zinc, l'étain ou le fer s'y trouve à l'état non fondu.

A) le zinc. B) Étain. B) Fer à repasser

4. Le gaz sortant de la tuyère d'un avion à réaction a une température de 500 à 7 000 °C. La buse peut-elle être fabriquée à partir de ?

Puis-je. B) C'est impossible.

Fusion et solidification des corps cristallins.

Option n°2

1. Lorsqu'une substance cristalline fond, sa température...

B) diminue.

2. À quelle température le zinc peut-il être à l’état solide et liquide ?

A) 4200C ; B) - 390C ;

B) 1300 - 15000С ; D) 00С ; D) 3270C.

3. Quel métal : le zinc, l'étain ou le fer fondra à la température de fusion du cuivre ?

A) le zinc. B) Étain. B) Fer à repasser

4. La température de la surface extérieure de la fusée pendant le vol s'élève entre 1 500 et 20 000 °C. Quels métaux conviennent pour fabriquer le revêtement extérieur des fusées ?

A) Acier. B). Osmium. B) Tungstène

D) Argent. D) Cuivre.

Fusion et solidification des corps cristallins.

Option n°3

1. L'aluminium durcit à une température de 6600C. Que pouvez-vous dire sur le point de fusion de l’aluminium ?

A) Elle est égale à 660 0C.

B) Il est en dessous du point de fusion.

B) Elle est supérieure à la température

fusion.

2. À quelle température la structure cristalline de l’acier s’effondre-t-elle ?

A) 4200C ; B) - 390C ;

B) 1300 - 15000С ; D) 00С ; D) 3270C.

3. La nuit, à la surface de la Lune, la température descend jusqu'à -1 700 °C. Est-il possible de mesurer cette température avec des thermomètres à mercure et à alcool ?

A) C'est impossible.

B) Vous pouvez utiliser un thermomètre à alcool.

C) Vous pouvez utiliser un thermomètre à mercure.

D) Vous pouvez utiliser des thermomètres à mercure et à alcool.

4. Quel métal, à l’état fondu, peut geler l’eau ?

A) Acier. B) le zinc. B) Tungstène.

D) Argent. D) Mercure.

Fusion et solidification des corps cristallins.

Option n°4

1. Lors de la cristallisation (solidification) d'une substance fondue, sa température...

A) ne changera pas. B) augmente.

B) diminue.

2. La température de l'air la plus basse -88,30C a été enregistrée en 1960 en Antarctique à la station scientifique Vostok. Quel thermomètre peut-on utiliser à cet endroit sur Terre ?

A) Mercure. B) Alcool

C) Vous pouvez utiliser des thermomètres à mercure et à alcool.

D) Ni les thermomètres à mercure ni à alcool ne doivent être utilisés.

3. Est-il possible de faire fondre du cuivre dans une poêle en aluminium ?

Puis-je. B) C'est impossible.

4. Quel métal a un réseau cristallin qui est détruit à la température la plus élevée ?

A) En acier. B) En cuivre. B) En tungstène.

D) Platine D) Osmium.

2. Vérifier ce qui est écrit au tableau. Correction des erreurs.

3. Étudier du nouveau matériel.

a) Démonstration de film. "Fusion et cristallisation d'un solide"

b) Construire un graphique des changements dans l'état physique du corps. (2 diapositives)

c) analyse détaillée du graphique avec analyse de chaque segment du graphique ; étude de tous les processus physiques se produisant dans un intervalle particulier du graphique ; (3 diapositives)

fusion?

A) 50 0С B) 1000С C) 6000С D) 12000С

0 3 6 9 minutes.

D) 16 minutes. D) 7 minutes.

Option n°2 0C

le segment AB ? 1000

D) Durcissement. AVANT JC

segment BV ?

A) Chauffage. B) Refroidissement. B) Fusion. 500

D) Durcissement D

3. À quelle température le processus a-t-il commencé ?

durcissement ?

A) 80 0C. B) 350 0С C) 3200С

D) 450 0С D) 1000 0С

4. Combien de temps a-t-il fallu pour que le corps durcisse ? 0 5 10 minutes.

A) 8 minutes. B) 4 minutes. B) 12 minutes.

D) 16 minutes. D) 7 minutes.

A) Augmenté. B) Diminué. B) N'a pas changé.

6. Quel processus sur le graphique caractérise le segment VG ?

A) Chauffage. B) Refroidissement. B) Fusion. D) Durcissement.

Graphique de fusion et de solidification des solides cristallins.

Option n°3 0C

1.Quel processus sur le graphique caractérise 600 G

le segment AB ?

A) Chauffage. B) Refroidissement. B) Fusion.

D) Durcissement. AVANT JC

2. Quel processus sur le graphique caractérise

segment BV ?

A) Chauffage. B) Refroidissement. B) Fusion. 300

D) Durcissement.

3. À quelle température le processus a-t-il commencé ?

fusion?

A) 80 0С B) 3500С C) 3200С D) 4500С

4. Combien de temps a-t-il fallu pour que le corps fonde ? UN

A) 8 minutes. B) 4 minutes. B) 12 minutes. 0 6 12 18 min.

D) 16 minutes. D) 7 minutes.

5. La température a-t-elle changé pendant la fusion ?

A) Augmenté. B) Diminué. B) N'a pas changé.

6. Quel processus sur le graphique caractérise le segment VG ?

A) Chauffage. B) Refroidissement. B) Fusion. D) Durcissement.

Graphique de fusion et de solidification des solides cristallins.

Option n°4 0C

1. Quel processus sur le graphique caractérise A

le segment AB ? 400

A) Chauffage. B) Refroidissement. B) Fusion.

D) Durcissement. AVANT JC

2. . Quel processus sur le graphique caractérise

segment BV ?

A) Chauffage. B) Refroidissement. B) Fusion. 200

D) Durcissement

3. À quelle température le processus a-t-il commencé ?

durcissement ?

A) 80 0C. B) 350 0С C) 3200С D

D) 450 0С D) 1000 0С

4. Combien de temps a-t-il fallu pour que le corps durcisse ? 0 10 20 minutes.

A) 8 minutes. B) 4 minutes. B) 12 minutes.

D) 16 minutes. D) 7 minutes.

5. La température a-t-elle changé pendant le durcissement ?

A) Augmenté. B) Diminué. B) N'a pas changé.

6. Quel processus sur le graphique caractérise le segment VG ?

A) Chauffage. B) Refroidissement. B) Fusion. D) Durcissement.

III. Résumé de la leçon.

IV. Devoirs (différenciés) 5 diapositives

V. Notation de la leçon.