استاندارد دولتی اتحاد جماهیر شوروی

آهنگری از ساختار

کربن و فولاد آلیاژی

شرایط فنی عمومی

GOST 8479-70

کمیته دولتی استانداردهای اتحاد جماهیر شوروی

مسکو

استاندارد دولتی اتحاد جماهیر شوروی

قطعنامه کمیته استانداردها، اندازه گیری ها و ابزارهای اندازه گیری زیر نظر شورای وزیران اتحاد جماهیر شوروی در تاریخ 15 ژانویه 1970 به شماره 59 تاریخ معرفی را تعیین کرد.

از 01.01.71

مصوبه استاندارد دولتی 23 ژوئن 1986 شماره 1671

مدت اعتبار تمدید شد

تا تاریخ 92/01/01

عدم رعایت استاندارد طبق قانون مجازات می شود

این استاندارد برای آهنگری های همه منظوره با قطر (ضخامت) تا 800 میلی متر از کربن ساختاری، فولاد کم آلیاژ و آلیاژی که به روش آهنگری و مهر زنی داغ ساخته می شوند، اعمال می شود.

این استاندارد گروه آهنگری و الزامات فنی اولیه را برای پذیرش و تحویل آنها ایجاد می کند.

این استاندارد جایگزین استانداردها و مشخصات فنی فعلی برای انواع خاصی از آهنگری نیست که مشمول الزامات خاصی در مورد روش تولید، کیفیت سطح، استفاده از انواع خاصی از عملیات حرارتی و غیره می باشد.

1. الزامات فنی

1.1. آهنگری باید مطابق با الزامات این استاندارد بر اساس نقشه های تایید شده به روش مقرر و مستندات نظارتی و فنی برای محصولات خاص ساخته شود. آهنگری ها با توجه به انواع آزمایش ها به گروه های مشخص شده در تقسیم می شوند.

1.2. تخصیص آهنگری به یک گروه خاص توسط مصرف کننده انجام می شود؛ شماره گروه در الزامات فنی در نقشه قطعه نشان داده شده است.

3. در صورت درخواست مصرف کننده، تحویل آهنگری باید با انواع آزمایشات اضافی که در این استاندارد پیش بینی نشده است (آزمایش پولک، آزمایش باومن، آزمایش اولتراسونیک و پریسکوپ، تعیین مقدار تنش های پسماند، استحکام تسلیم) انجام شود. در دماهای عملیاتی، تعیین مقاومت ضربه در دماهای عملیاتی و منفی، تحلیل ماکرو و ریز ساختار فولادی، آزمایش خمش، تعیین اندازه دانه و غیره). در این مورد آهنگرها نیز مطابق با جدول به یکی از گروه های II، III، IV و V تعلق دارند. 1.

|

گروه آهنگری |

انواع تست |

شرایط انتخاب دسته ای |

ویژگی های تحویل |

|

بدون آزمایش |

آهنگری از گریدهای فولادی یکسان یا متفاوت |

||

|

تعیین سختی |

آهنگری از همان درجه فولاد، تحت عملیات حرارتی با هم |

سختی |

|

|

تعیین سختی |

آهنگری از همان درجه فولاد، تحت عملیات حرارتی مطابق با همان رژیم |

||

|

1. تست کشش 3. تعیین سختی |

آهنگری از همان حرارت فولادی که با هم تحت عملیات حرارتی قرار می گیرند |

قدرت تسلیم باریک شدن نسبی قدرت ضربه |

|

|

1. تست کشش 2. تعیین قدرت ضربه 3. تعیین سختی |

هر آهنگری به صورت جداگانه پذیرفته می شود |

قدرت تسلیم باریک شدن نسبی قدرت ضربه |

|

یادداشت:

1. مستثنی شده است.

2. آهنگری هایی که با هم در کوره های پیوسته تحت عملیات حرارتی قرار گرفته اند، آهنگری در نظر گرفته می شوند که به طور متوالی و بدون شکستگی در کوره بارگذاری می شوند.

3. مصرف کننده حق دارد ترکیبات دیگری از ویژگی های پذیرش را برای آهنگری های گروه IV و V به جای موارد تعیین شده تجویز کند.

4. تعیین سختی آهنگری های گروه V روی نمونه ها برای آزمایش مکانیکی مجاز است.

نوع، محدوده، استانداردها و روش های آزمایش های اضافی در نقشه یا سفارش آهنگری نشان داده شده است.

توجه داشته باشید: گروه کیفیت آهنگری بر اساس نتایج آزمایش اولتراسونیک مطابق با GOST 24507-80 ایجاد شده است.

1.4.(حذف شده، اصلاحیه شماره 2).

1.5. ماده اولیه برای ساخت آهنگری می تواند شمش، شمش چین دار (شکوفه)، شمش آهنگری یا نورد شده و همچنین شمش از کارخانه های ریخته گری پیوسته فولاد (CNSC) و انواع مختلف محصولات نورد شده باشد.

1.6. آهنگری ها از کربن، فولاد کم آلیاژ و آلیاژ ساخته شده اند و ترکیب شیمیایی آنها باید با الزامات GOST 380-88، GOST 1050-74، GOST 19281-73، GOST 4543-71 و سایر استانداردها یا مشخصات فنی فعلی مطابقت داشته باشد.

1.7. ابعاد آهنگری باید در نظر گرفته شود برای ماشینکاری، تلورانس ابعادی و محدودیت های تکنولوژیکی برای آهنگری تولید شده توسط آهنگری بر روی پرس مطابق با GOST 7062-79، تولید شده توسط آهنگری بر روی چکش مطابق با GOST 7829-70 و تولید شده توسط مهر زنی داغ در مطابق با GOST 7505-74، و همچنین مجوزهای لازم برای نمونه ها برای آزمایش های کنترل.

برای آهنگری با وزن بیش از 100 تن که توسط آهنگری روی پرس تولید می شود، مجوزها و کمک هزینه ها مجاز است در اسناد نظارتی و فنی برای آهنگری خاص تعیین شود.

1.8.(حذف شده، اصلاحیه شماره 1).

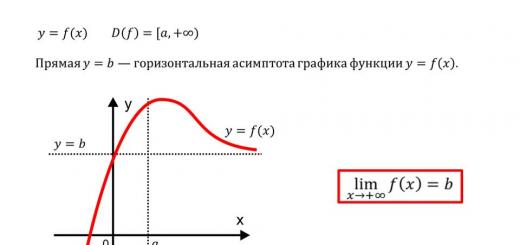

1.9. بر اساس خواص مکانیکی، آهنگری های عرضه شده پس از عملیات حرارتی نهایی به دسته های مقاومتی تقسیم می شوند. دسته های مقاومت، استانداردهای مربوط به خواص مکانیکی تعیین شده با آزمایش بر روی نمونه های طولی، و استانداردهای سختی در آورده شده است.

استانداردهای سختی برای آهنگری های گروه II و III و دسته های مقاومت برای آهنگری های گروه IV و V با توافق بین سازنده و مصرف کننده تعیین می شود. درجه فولاد با توافق بین سازنده و مصرف کننده تعیین می شود و در نقشه قطعه و آهنگری نشان داده می شود.

به درخواست مصرف کننده، استحکام کششی باید بالاتر از مقدار مشخص شده برای یک دسته مقاومت معین باشد، نه بیشتر از:

120 مگاپاسکال (12 kgf/mm 2) در صورت نیاز

س V کمتر از 600 مگاپاسکال (60 کیلوگرم بر میلیمتر مربع)،150 مگاپاسکال (15 kgf/mm 2) در صورت نیاز

س V 600-900 مگاپاسکال (60-90 کیلوگرم بر میلیمتر مربع)،200 مگاپاسکال (20 kgf/mm 2) در صورت نیاز

س V بیش از 900 مگاپاسکال (90 کیلوگرم بر میلیمتر مربع).(ویرایش تغییر یافته، اصلاحیه شماره 2).

جدول 2

|

خواص مکانیکی، نه کمتر |

سختی برینل |

|||||||||||||||||

|

قدرت تسلیم س 0,2 |

مقاومت موقت سکه در |

پسوند نسبی د 5 , % |

باریک شدن نسبی |

قدرت ضربه، KCU، J/mm 2 ´ 10 4 (kgf × m/cm 2) |

||||||||||||||

|

قطر (ضخامت) آهنگری جامد |

||||||||||||||||||

|

خیابان 100 تا 300 |

خیابان 300 تا 500 |

خیابان 500 تا 800 |

خیابان 100 تا 300 |

خیابان 300 تا 500 |

خیابان 500 تا 800 |

خیابان 100 تا 300 |

خیابان 300 تا 500 |

خیابان 500 تا 800 |

عدد سختی HB |

د otp، میلی متر |

||||||||

یادداشت:

2. (حذف شده، اصلاحیه شماره 2).

3. با توافق بین سازنده و مصرف کننده مجاز است به جای قدرت تسلیم مشروط ( س 0.2) قدرت تسلیم فیزیکی ( س T) مطابق با استانداردهای ( س 0.2) مشخص شده در .

4. ضخامت (قطر) آهنگری به عنوان سطح مقطع طراحی آن برای عملیات حرارتی در نظر گرفته می شود.

(ویرایش تغییر یافته، اصلاحیه شماره 3).

1.10. با توافق بین سازنده و مصرف کننده، برای آهنگری های گروه IV و V، می توان استانداردهای افزایش یافته ای از خواص پلاستیک و مقاومت ضربه را در مقایسه با موارد ذکر شده در آن اختصاص داد. در این حالت یک حرف C اضافی (ویژه) به دسته استحکام اضافه می شود و مشخصات مورد نیاز بر روی نقشه آهنگری ثبت می شود.

(ویرایش تغییر یافته، اصلاحیه شماره 1، 2).

1.11. هنگام تعیین خواص مکانیکی آهنگری در نمونه های عرضی، مماسی یا شعاعی، مجاز است استانداردهای خواص مکانیکی را در مقایسه با مقادیر ارائه شده در مقادیر نشان داده شده در جدول کاهش دهید. 3.

جدول 3

|

شاخص های خواص مکانیکی |

کاهش مجاز در استانداردهای خواص مکانیکی، % |

|||

|

برای نمونه های عرضی |

برای نمونه های شعاعی |

برای نمونه های مماسی |

||

|

آهنگری با قطر تا 300 میلی متر |

آهنگری با قطر St. 300 میلی متر |

|||

|

قدرت تسلیم |

||||

|

استحکام کششی |

||||

|

پسوند نسبی |

||||

|

باریک شدن نسبی |

||||

|

قدرت ضربه |

||||

توجه داشته باشید: برای آهنگریهای حلقهای که با نورد تولید میشوند، استانداردهای خواص مکانیکی بهدستآمده از آزمایش نمونههای مماسی بر اساس استانداردهای نمونههای حدی تعیین میشوند.

1.12. نمونه هایی از نمادها

آهنگری گروه I:

گر 1 GOST 8479-70.

آهنگری های گروه II (III) با سختی HB 143-179:

گر II (III) NV 143-179 GOST 8479-70.

آهنگری های گروه IV (V) با رده استحکام KP 490:

گر IV (V) KP 490 GOST 8479-70;

آهنگری از دسته های مقاومت گروه IV KP 490، باریک شدن نسبی حداقل 50٪، استحکام ضربه

KCU کمتر از 69 J/m2 نباشد ´ 10 4 (7 کیلوگرم بر سانتی متر مربع).گر 1V- KP490S -y ³ 50 - KSU ³ 69 GOST 8479-70.

آهنگری گروه IV با رده استحکام KP 490 استحکام کششیس V نه کمتر از 655 مگاپاسکال، ازدیاد طول نسبید 5 کمتر از 14 درصد و قدرت ضربه KCU کمتر از 64 J/m2 نباشد´ 10 4 .

گر IV - KP 490 -س V ³ 655 - د 5 ³ 14 – KCU ³ 64 GOST 8479-70.

(ویرایش تغییر یافته، اصلاحیه شماره 2).

1.13. روی سطح آهنگری نباید هیچ گونه ترک، آهنگری، کلاهک یا ماسه وجود داشته باشد.

بر روی سطوح فرآوری نشده آهنگری، فرورفتگی از رسوب و شکاف و همچنین برش کم عمق یا تمیز کردن عیوب مجاز است، مشروط بر اینکه عمق این عیوب از محدودیت های کوچکترین ابعاد مجاز آهنگری مطابق با GOST 7062-79 تجاوز نکند. طبق اسناد نظارتی و فنی - برای آهنگری با وزن بیش از 100 T.

ایراد بر روی سطوح آهنگری که در معرض منبت قرار دارند مجاز نیست.

در سطوح فرآوری شده آهنگری، اگر عمق آنها که با برش یا تمیز کردن کنترلی تعیین می شود، از 75 درصد مقدار مجاز ماشینکاری واقعی یک طرفه برای آهنگری های تولید شده توسط آهنگری و 50 درصد برای آهنگری های تولید شده توسط آهنگری تجاوز نکند، بدون حذف مجاز است. مهر زدن

(ویرایش تغییر یافته، اصلاحیه شماره 2).

1.14. در آهنگری های ساخته شده از کربن و فولاد کم کربن، با عمق عیوب سطحی بیش از حد مجاز واقعی یک طرفه برای ماشینکاری، امکان حذف عیوب با برش صاف و سپس جوشکاری وجود دارد.

عمق جوش مجاز باید با مصرف کننده توافق شود.

1.15. آهنگری نباید دارای ورقه، ترک یا شلی انقباض باشد که عدم وجود آن توسط سازنده تضمین شده است.

آهنگری هایی که در آنها عیوب فوق مشاهده می شود رد می شوند و تمام آهنگری های دیگر یک دسته معین فقط پس از بازرسی فردی مناسب تشخیص داده می شوند.

1.14; 1.15 (ویرایش تغییر یافته، اصلاحیه شماره 1).

1.16. رژیم عملیات حرارتی توسط سازنده تنظیم می شود.

آهنگری ها به شکل خشن و (یا) پس از عملیات مکانیکی اولیه (سنگ زنی، حفاری و غیره) تحت عملیات حرارتی قرار می گیرند. با توافق بین سازنده و مصرف کننده، آهنگری فقط می تواند تحت عملیات حرارتی اولیه قرار گیرد. آهنگری های گروه I ممکن است تحت عملیات حرارتی قرار نگیرند.

(ویرایش تغییر یافته، اصلاحیه شماره 1، 2).

1.17. آهنگری هایی که پس از عملیات حرارتی در حالت سرد یا گرم صاف شده اند، باید برای رفع تنش های داخلی تحت تمپر قرار گیرند.

آهنگری گروه های I، II و III را می توان بدون تمپر کردن بعدی در صورتی که سازنده خواص مورد نیاز را پس از صاف کردن تضمین کند، عرضه کرد.

1.18. با توافق طرفین، آهنگری ها در معرض رسوب زدایی قرار می گیرند.

روش تمیز کردن در شرایط ترسیم یا سفارش مشخص شده است.

1.19. (حذف شده، اصلاحیه شماره 1).

1.20. جرم آهنگری که طبق GOST 7062-79 تعیین می شود، نباید از جرم محاسبه شده تعیین شده توسط بزرگترین ابعاد آهنگری تجاوز کند (با در نظر گرفتن انحراف مثبت برای ابعاد خارجی و انحراف منفی برای ابعاد و حفره های داخلی).

(ویرایش تغییر یافته، اصلاحیه شماره 2، 3).

2. روش های تست

2.1. دسته ها توسط سازنده از آهنگری های ساخته شده بر اساس یک نقشه تکمیل می شوند. شرایط تکمیل دسته در آورده شده است.

این مجاز است که آهنگرهای ساخته شده از همان درجه فولاد را با توجه به نقشه های مختلف، از نظر پیکربندی و اندازه، به صورت دسته ای ترکیب کند.

(ویرایش تغییر یافته، اصلاحیه شماره 1).

2.2. هر آهنگری باید بدون استفاده از دستگاه های ذره بین تحت بازرسی خارجی قرار گیرد، مگر اینکه شرایط سفارش روش بازرسی دیگری را پیش بینی کند.

2.3. برای هر گروه آهنگری، به استثنای گروه I، حجم آزمایشات اجباری مشخص شده در جدول تعیین می شود. 4.

جدول 4

|

گروه آهنگری |

انواع تست |

تعداد آهنگری در هر دسته برای آزمایش |

|

|

بدون آزمایش |

|||

|

تعیین سختی |

5٪ از لات، اما نه کمتر از 5 عدد. |

||

|

تعیین سختی |

|||

|

1. تست کشش 2. تعیین قدرت ضربه |

تا 100 عدد. - 2 عدد، خیابان. 100 عدد. - 1٪، اما نه کمتر از 2 عدد. ( آهنگری با حد سختی پایین و بالایی ) |

||

|

3. تعیین سختی |

|||

|

1. تست کشش 2. تعیین قدرت ضربه 3. تعیین سختی |

|||

یادداشت:

1. با توافق با مصرف کننده می توان تعداد آهنگری های گروه II مورد آزمایش را افزایش داد.

2. برای آهنگری های گروه IV، تعیین خواص مکانیکی آهنگری نه با حد پایین و بالایی سختی، بلکه با استانداردهای سختی که در رده های مقاومتی مشخص هستند مجاز است. در این مورد، سختی یک ویژگی پذیرش اضافی است.

3. برای آهنگری های گروه IV، تعیین خواص مکانیکی روی یک آهنگری با تعداد آهنگری در یک دسته تا 20 قطعه مجاز است، در صورتی که تفاوت در چاپ های سختی کل دسته از 0.30 میلی متر بیشتر نباشد. KP 18 - KP45 و 0.20 میلی متر برای KP 50 - KP 80.

4. محدوده بازرسی آهنگری های عرضه شده پس از عملیات حرارتی اولیه در نقشه آهنگری نشان داده شده است.

(ویرایش تغییر یافته، اصلاحیه شماره 1، 2، 3).

2.4. نمونه برداری برای تعیین ترکیب شیمیایی فلز آهنگری مطابق با GOST 7565-81 انجام می شود.

2.5. تجزیه و تحلیل شیمیایی فلز آهنگری بر اساس GOST 22536.0-87، GOST 22536.1-77، GOST 22536.2-87، GOST 22536.3-77، GOST 22536.4-77، GOST 22536.4-77، GOST 22536.4-77، GOST 22536.1-77، GOST 22536.1-77، GOST 22536.2-87، GOST 22536.4-77، GOST 22536. 536.7-77، G OST 22536.8-87 GOST 22536.9-77، GOST 22536.10-77، GOST 22536.11-87، GOST 22536.12-77، GOST 22536.13-720، GOST 22536.13-720، 44GOST-717، GOST 22536.10-77، GOST 22536.11-87. 2346-78، GOST 12347-77، GOST 12348-78، GOST 12349-83، GOST 12350-78، GOST 12351-81، GOST 12352-81، GOST 12353-78، GOST 12354-81، GOST 12354-81، GOST 12354-81، GOST 12354-81، GOST 12351-81، GOST 12351-81، GOST 12352-81. 57-84، GOST 12358-82، GOST 12359-81، GOST 12360-82، GOST 12361-82، GOST 12362-79، GOST 12363-79، GOST 12364-84، GOST 12364-84، GOST 12364-84، GOST 12361-82.

هنگام ساخت آهنگری از فلز ذوب شده توسط سازنده، ترکیب شیمیایی فولاد با تجزیه و تحلیل حرارتی یک نمونه ملاقه تعیین می شود.

هنگام تولید آهنگری از محصولات نورد و شمش، عیار فولاد و ترکیب شیمیایی توسط سندی در مورد کیفیت سازنده فلز تعیین می شود.

(ویرایش تغییر یافته، اصلاحیه شماره 2).

2.6. خواص مکانیکی آهنگری بر روی نمونه های طولی، عرضی، مماسی یا شعاعی تعیین می شود. نوع نمونه در صورتی که در نقشه قطعه مشخص نشده باشد توسط سازنده تعیین می شود.

(ویرایش تغییر یافته، اصلاحیه شماره 2).

2.7. نمونههای تعیین خواص مکانیکی آهنگریهای گروه V از لپهای باقیمانده روی هر آهنگری و نمونههای گروه IV از دورهای باقیمانده روی نمونهها یا از بدنه آهنگری برش داده میشوند که تعداد اضافی آهنگری برای آن ساخته میشود.

برش نمونه ها برای آزمایش مکانیکی آهنگری های گروه IV از نمونه ای با سطح مقطع یکسان یا بزرگتر، به طور جداگانه از فلز با همان گرما و طبق رژیم مشابه با آهنگری، مجاز است.

در این حالت، نمونه باید تحت تمام گرمایش، از جمله آهنگری یا مهر زنی، و همچنین، همزمان با آهنگری یک دسته معین، عملیات حرارتی را انجام دهد.

(ویرایش تغییر یافته، اصلاحیه شماره 3).

2.8. شکل، ابعاد و محل شیر آزمایشی با رسم آهنگری تعیین می شود.

اندازه همپوشانی نمونه باید برای تولید تمام نمونه های مورد نیاز کافی باشد.

هنگام تولید آهنگری از شمش، همپوشانی نمونه باید از قسمت سودآور باشد.

در فورجینگ هایی مانند شفت و پوسته با طول بیش از 3 متر، با علامت مناسب در نقشه آهنگری، باید یک ورودی به نمونه ها در دو انتها ایجاد شود.

2.9. نمونه برداری از آهنگری های ساخته شده از فولاد آلیاژی باید با استفاده از روش سرد و از آهنگری های ساخته شده از کربن و فولاد کم آلیاژ - به صلاحدید سازنده جدا شود.

2.10. نمونه های آزمایش مکانیکی مجاز به عملیات حرارتی اضافی یا حرارت دادن نیستند.

2.11. هنگام ساخت چندین قطعه از یک آهنگری یک نمونه گرفته می شود که بر اساس نتایج آزمایش آن کلیه قطعات ساخته شده از این آهنگری پذیرفته می شود.

2.12. نمونههای آزمایش مکانیکی آهنگریهای استوانهای و منشوری از روی لبه یا از بدنه آهنگری برش داده میشوند به طوری که محور آنها در فاصله 1/3 شعاع یا 1/6 قطر از سطح خارجی آهنگر قرار میگیرد. .

(ویرایش تغییر یافته، اصلاحیه شماره 3).

2.13. هنگام برش نمونه ها از آهنگری های توخالی یا سوراخ شده با ضخامت دیواره تا 100 میلی متر، نمونه ها به گونه ای بریده می شوند که محور آنها در فاصله 1/2 ضخامت دیواره آهنگری باشد و برای ضخامت های بیش از 100 میلی متر - در فاصله. 1/3 ضخامت دیوار آهنگری از سطح بیرونی.

هنگام ساختن نمونه های عرضی یا مماسی، محور آنها باید با نمونه های طولی برابر باشد.

(ویرایش تغییر یافته، اصلاحیه شماره 1، 3).

2.14. محل برش نمونه ها از آهنگری های غیر استوانه ای و غیر منشوری در صورت عدم وجود دستورالعمل های مربوطه در نقشه قطعه توسط سازنده تعیین می شود.

2.15. نمونه های خالی را می توان از آهنگری (نه لپ) با برش با مته مغزی یا با برش آهنگری با ماشین کاری آنها گرفت.

2.16. تعداد نمونه ها برای آزمایش مکانیکی از هر نمونه باید باشد: یک نمونه برای آزمایش کشش، دو نمونه برای مقاومت ضربه.

2.17. تولید نمونه ها و آزمایش کشش مطابق با GOST 1497-84 بر روی نمونه های پنج برابر طول با قطر قسمت محاسبه شده 10 میلی متر انجام می شود.

استفاده از نمونه های پنج برابر طول با قطر قسمت محاسبه شده 6 یا 5 میلی متر مجاز است.

2.18. تولید نمونه و تست مقاومت ضربه مطابق با GOST 9454-78 بر روی نمونه های نوع 1 انجام می شود.

2.19. سختی برینل مطابق با GOST 9012-59 تعیین می شود. در صورت غیرممکن بودن انجام آزمایش بر روی دستگاه برینل، تعیین سختی با استفاده از دستگاه های دیگری که از دقت اطمینان حاصل می کنند مجاز است.± 10٪ از عدد سختی HB.

(ویرایش تغییر یافته، اصلاحیه شماره 3).

2.20. اگر نتایج نامناسبی از آزمایشهای مکانیکی حداقل برای یکی از شاخصها به دست آمد، آزمایشهای مکرر روی تعداد دو برابر نمونههای گرفتهشده از همان دسته آهنگری انجام میشود.

اگر پس از آزمایش مکرر، شاخص های مثبت به دست آمد، کل دسته آهنگری قابل قبول در نظر گرفته می شود.

اگر پس از آزمایش های مکرر، حداقل یکی از نمونه ها عملکرد نامناسبی داشته باشد، دسته آهنگری ممکن است تحت عملیات حرارتی مکرر قرار گیرد.

2.21. تعداد عملیات حرارتی مکرر نباید بیش از دو باشد.

تمپر اضافی به عنوان عملیات حرارتی در نظر گرفته نمی شود و تعداد تمپر محدود نیست. پس از هر عملیات حرارتی یا تمپر اضافی، دسته ای از آهنگرها به گونه ای آزمایش می شوند که گویی دوباره ارائه می شوند.

سومین عملیات حرارتی به شکل بهبود در مواردی که نرمال سازی با تمپر خواص مکانیکی مورد نیاز را فراهم نمی کند، روی آهنگری های بزرگ مجاز است.

2.20, 2.21. (ویرایش تغییر یافته، اصلاحیه شماره 1).

2.22. (حذف شده، اصلاحیه شماره 1).

2.23. برای آزمایش کنترل کیفیت قطعات کار توسط مصرف کننده و انطباق آنها با الزامات این استاندارد، باید از قوانین نمونه برداری و روش های آزمایش مشخص شده در بالا استفاده شود.

3. علامت گذاری، حمل و نقل، ذخیره سازی

3.1. محل علامت گذاری در نقشه آهنگری نشان داده شده است. علامت گذاری باید واضح باشد و حاوی اطلاعات مشخص شده در جدول باشد. 5.

جدول 5

|

شماره گروه |

نوع علامت گذاری |

|||

|

مهر بخش کنترل فنی |

شماره نقاشی قسمت |

عدد حرارتی یا درجه فولاد |

شماره آهنگری |

|

|

نشان داد |

نشان داد |

|||

|

نشان داد |

||||

|

نشان داد |

||||

توجه داشته باشید: نوع علامت گذاری آهنگری های مهر شده با توافق بین سازنده و مصرف کننده تعیین می شود.

(ویرایش تغییر یافته، اصلاحیه شماره 1).

3.2. برای آهنگری با وزن حداکثر 10 کیلوگرم، علامت گذاری دسته ای روی برچسب مجاز است.

3.3. هر دسته از آهنگری یا آهنگری پذیرفته شده توسط کنترل فنی همراه با یک سند کیفیت است که نشان می دهد:

نام یا علامت تجاری سازنده؛

شماره سفارش؛

تعداد آهنگری در یک دسته و وزن آنها (برای گروه V - شماره آهنگری)؛

شماره نقاشی؛

عیار فولاد و تعیین مشخصات استاندارد یا فنی.

ترکیب شیمیایی؛

عدد حرارتی؛

گروه آهنگری؛

نوع عملیات حرارتی؛

نتایج آزمون ارائه شده توسط این استاندارد؛

نتایج آزمایش های اضافی ارائه شده در نقشه آهنگری یا شرایط سفارش.

توجه داشته باشید: محتوای اسناد همراه برای آهنگری های تولید شده توسط فورجینگ با توافق بین سازنده و مصرف کننده تعیین می شود.

3.2; 3.3. (ویرایش تغییر یافته، اصلاحیه شماره 3).

3.4. آهنگری ها باید در انبارهای خشک و بسته نگهداری شوند.

نگهداری آهنگری در زیر سایبان یا روی پایه مجاز است.

3.5. (حذف شده، اصلاحیه شماره 2). St3*، St15ХМ*، 20*، 25*، 30*، St5*، 15Х*، 20Х*، 12Х1МФ*

St5*، 25*، 30*، 35*، 20X*، 22K*

St5*، 30*، 35*، 22K*

KP215

(22)

20*، 25*، 10G2*، 20X*، 15HM*، 12X1MF*

20*، 25*، St5*، 30*، 35*، 20X*، 15HM*، 10G2*، 22K*، 16GС*، 12H1MF*

30*، 35*، 40*، 10G2*، 22K*، 12X1MF*

30*، 35*، 40*، 22K*، 1ХГ2*، 12Х1МФ*

KP245

(25)

25*، 30*، 35*، St5*، 20Х*، 12ХМ*، 15ХМ*، 20ГС*

20، 30*، 35*، 40*، 45*، 20Х، 12ХМ*، 15ХМ*، 16ГС*، 20ГС*، 12Х1МФ*

30*، 35*، 40*، 45*، 40، 25GS*، 35XM*، 12Х1МФ*

45*، 25GS*، 40X*، 35XM*

KP275

(28)

35*، 40*، 45*، 20X، 25GС*، 15HM*

25، 35، 40*، 45*، 50*، 20X، 25GС*، 12HM*، 15HM*، 35G2*، 35XM*، 34XM (34XMA)

40، 45، 40X*، 25GS*، 15ХМ*، 35XM*، 34XM (34XMA)

40، 40X، 25GSA، 15X1M1F

KP315

(32)

35، 45* 50*، 40X*، 45X*، 15HM*، 50G2*، 35XM*، 34XM (34XMA)

40، 45، 40X*، 55*، 50G2*، 35XM*، 40XN*، 20X، 34XM (34XMA)

45، 45X*، 40X، 40HN*، 38HGN، 34HN1M

40X، 45X*، 45X، 40HN، 38GN*

KP345

(35)

40، 45، 15X، 40X*، 50G2*، 45X*، 50X*، 15HM*، 35XM*، 3.8HGN*

45، 15XM، 20X، 40X، 45X*، 50X*، 50G2*

40X، 45X*، 40XN، 50X*، 38HGN

45X، 50X، 38HGN، 35XM، 15X1M1F، 34XM (34XMA)

KP395

(40)

45، 30X، 40X، 50G2*، 15HM، 30HMA، 40HN، 30ХГС*، 34HN1M*، 18HGT

35X، 40X، 45X، 34XM، 35XM، 40ХФА، 40ХН، 38ХГН، 15Х1М1Ф، 34ХН1M*، 34XM (34XMA)

40X، 45X، 40XN، 35XM، 38ХГН، 40ХФА، 34XM (34XMA)

40ХН، 35XM، 38ХГН، 34XM (34XMA)

KP440

(45)

40X، 35XM، 40HN، 38HGN، 25H1M1F*، 34HN1M، 30HMA، 15HM

40X، 45X، 35XM، 40HN، 30HMA، 35HMA، 25H1M1F*، 34HN1M، 45HNM*، 34XM (34XMA)

45X، 35XM، 40HN، 34HN1M، 38HGN، 45HNM، 34XM (34XMA)

40HN، 34HN1M، 45HNM*، 38H2N2MA، 40HN2MA

KP490

(50)

55، 55X، 35X، 40X، 45X، 15HM، 35XM، 30HGSA، 30HMA، 38HM، 38HGN، 40HN، 25H1MF

40X، 45X، 35XM، 40HFA، 40HN، 30HGSA، 35HGSA، 38HGN، 25H2M1F*، 25H1M1F، 20H1M1F1TR، 34HN1M، 30HN5H4MFA، 30HN5H4MFA،

34HN1M، 30HN2MFA، 40HN2MA، 45HNM

34HN1M، 40HN2MA

KP540

(55)

38HS، 40HN، 40HFA، 38HGN، 34HN1M، 25H1M1F، 30HGSA

45X، 50X، 35HN، 40HN، 30HNMA، 40HFA، 35HGSA، 38HGN، 34HN1M، 40HN2MA

34HN1M، 40HN2MA

KP590

(60)

45X، 38ХС، 38ХГ، 35ХГСА، 35XM، 40ХН، 45ХН، 38ХГН، 30ХН3А، 25Х1МФ، 30ХГСА

50H، 34HNMA، 40HN، 25H1M1F، 38H2MUA، 35HNMA، 3OHGSA، 34HN1M، 20H1M1F1TR، 25H2M1F، 40HN2MA، 34H1MA، 45

34HN1M، 40H2N2MA، 45HNM

40HN2MA، 45HNM

KP640

(65)

45X، 50X، 45HN، ZOHGSA، 35HGSA، 34HN1M

34HN1M، 40HN2MA، 34HN3M*

34HN3M، 38HN3MA، 40HN2MA، 40H2N2MA

38KhN3MA، 38KhN3MFA، 34KhN3M 35KhN1M2FA، 36Kh2N2MFA

KP685

(70)

30ХГТ، 30ХГСА، 20ХН3А، 20Х1М1Ф1ТР، 20ХН3А، 25Х2М1Ф*، 34ХН1M، 34HN3M*

50KhFA، 25Kh1MlF، 25Kh2MF1، 34KhN3M*، 34KhN1M، 38KhN3MA* 38KhN3MFA*، 40KhN2MA

34HN3M*، 38HN3MA*، 38HN3MVA*، 38HN2MA، 18H2N4MA، 45HNM

38KhN3MA، 38KhN3MFA، 34KhN3M، 36Kh2N2MFA

KP735

(75)

34HN1M، 40HN2MA، 34HN3M*، 40H2N2MA، 38H2N2MA

34HN3M*، 40HN2MA، 38HN3MA*، 38HN3MVA*، 18H2N4MA

34HN3M، 38HN3MA، 36H2N2MFA

34HN3M، 38HN3MFA

KP785

(80)

18Kh2N4VA، 38KhN3MFA*. 34HN3MA*، 38H2N2MA، 40HN2MA

34HN1MA، 34HN3MA، 36H2N2MVA، 38HN3MVA، 40HN2MA، 38H2N2M

34KhN3MA، 38KhN3MFA، 38KhN3MA، 36Kh2N2MFA

توجه داشته باشید: علامت "*" به این معنی است که فولاد در حالت عادی قرار دارد. در سایر گریدهای فولادی، رده استحکام مربوطه با خاموش کردن و تمپر کردن تضمین می شود.

(ویرایش تغییر یافته، اصلاحیه شماره 1،2، 3).

استاندارد دولتی اتحاد جماهیر شوروی

آهنگری از ساختار

کربن و فولاد آلیاژی

شرایط فنی عمومی

GOST 8479-70

کمیته دولتی استانداردهای اتحاد جماهیر شوروی

مسکو

استاندارد دولتی اتحاد جماهیر شوروی

قطعنامه کمیته استانداردها، اندازه گیری ها و ابزارهای اندازه گیری زیر نظر شورای وزیران اتحاد جماهیر شوروی در تاریخ 15 ژانویه 1970 به شماره 59 تاریخ معرفی را تعیین کرد.

از 01.01.71

مصوبه استاندارد دولتی 23 ژوئن 1986 شماره 1671

مدت اعتبار تمدید شد

تا تاریخ 92/01/01

عدم رعایت استاندارد طبق قانون مجازات می شود

این استاندارد برای آهنگری های همه منظوره با قطر (ضخامت) تا 800 میلی متر از کربن ساختاری، فولاد کم آلیاژ و آلیاژی که به روش آهنگری و مهر زنی داغ ساخته می شوند، اعمال می شود.

این استاندارد گروه آهنگری و الزامات فنی اولیه را برای پذیرش و تحویل آنها ایجاد می کند.

این استاندارد جایگزین استانداردها و مشخصات فنی فعلی برای انواع خاصی از آهنگری نیست که مشمول الزامات خاصی در مورد روش تولید، کیفیت سطح، استفاده از انواع خاصی از عملیات حرارتی و غیره می باشد.

1. الزامات فنی

1.1. آهنگری باید مطابق با الزامات این استاندارد بر اساس نقشه های تایید شده به روش مقرر و مستندات نظارتی و فنی برای محصولات خاص ساخته شود. با توجه به انواع آزمایش ها، آهنگری ها به گروه های نشان داده شده در جدول تقسیم می شوند. 1.

(ویرایش تغییر یافته، اصلاحیه شماره 3).

1.2. تخصیص آهنگری به یک گروه خاص توسط مصرف کننده انجام می شود؛ شماره گروه در الزامات فنی در نقشه قطعه نشان داده شده است.

3. در صورت درخواست مصرف کننده، تحویل آهنگری باید با انواع آزمایشات اضافی که در این استاندارد پیش بینی نشده است (آزمایش پولک، آزمایش باومن، آزمایش اولتراسونیک و پریسکوپ، تعیین مقدار تنش های پسماند، استحکام تسلیم) انجام شود. در دماهای عملیاتی، تعیین مقاومت ضربه در دماهای عملیاتی و منفی، تحلیل ماکرو و ریز ساختار فولادی، آزمایش خمش، تعیین اندازه دانه و غیره). در این مورد آهنگرها نیز مطابق با جدول به یکی از گروه های II، III، IV و V تعلق دارند. 1.

میز 1

|

گروه آهنگری |

انواع تست |

شرایط انتخاب دسته ای |

ویژگی های تحویل |

|

بدون آزمایش |

آهنگری از گریدهای فولادی یکسان یا متفاوت | ||

|

تعیین سختی |

آهنگری از همان درجه فولاد، تحت عملیات حرارتی با هم |

سختی |

|

|

تعیین سختی |

آهنگری از همان درجه فولاد، تحت عملیات حرارتی مطابق با همان رژیم | ||

|

1. تست کشش 3. تعیین سختی |

آهنگری از همان حرارت فولادی که با هم تحت عملیات حرارتی قرار می گیرند |

قدرت تسلیم باریک شدن نسبی قدرت ضربه |

|

|

1. تست کشش 2. تعیین قدرت ضربه 3. تعیین سختی |

هر آهنگری به صورت جداگانه پذیرفته می شود |

قدرت تسلیم باریک شدن نسبی قدرت ضربه |

|

یادداشت:

1. مستثنی شده است.

2. آهنگری هایی که با هم در کوره های پیوسته تحت عملیات حرارتی قرار گرفته اند، آهنگری در نظر گرفته می شوند که به طور متوالی و بدون شکستگی در کوره بارگذاری می شوند.

3. مصرف کننده حق دارد ترکیبات دیگری از ویژگی های پذیرش را برای آهنگری های گروه IV و V به جای آنچه در جدول تعیین شده است تجویز کند. 1.

4. تعیین سختی آهنگری های گروه V روی نمونه ها برای آزمایش مکانیکی مجاز است.

(ویرایش تغییر یافته، اصلاحیه شماره 1، 2).

نوع، محدوده، استانداردها و روش های آزمایش های اضافی در نقشه یا سفارش آهنگری نشان داده شده است.

توجه داشته باشید. گروه کیفیت آهنگری بر اساس نتایج آزمایش اولتراسونیک مطابق با GOST 24507-80 ایجاد شده است.

(ویرایش تغییر یافته، اصلاحیه شماره 1، 3).

1.4.(حذف شده، اصلاحیه شماره 2).

1.5. ماده اولیه برای ساخت آهنگری می تواند شمش، شمش چین دار (شکوفه)، شمش آهنگری یا نورد شده و همچنین شمش از کارخانه های ریخته گری پیوسته فولاد (CNSC) و انواع مختلف محصولات نورد شده باشد.

1.6. آهنگری ها از کربن، فولاد کم آلیاژ و آلیاژ ساخته شده اند و ترکیب شیمیایی آنها باید با الزامات GOST 380-88، GOST 1050-74، GOST 19281-73، GOST 4543-71 و سایر استانداردها یا مشخصات فنی فعلی مطابقت داشته باشد.

(ویرایش تغییر یافته، اصلاحیه شماره 1).

1.7. ابعاد آهنگری باید در نظر گرفته شود برای ماشینکاری، تلورانس ابعادی و محدودیت های تکنولوژیکی برای آهنگری تولید شده توسط آهنگری بر روی پرس مطابق با GOST 7062-79، تولید شده توسط آهنگری بر روی چکش مطابق با GOST 7829-70 و تولید شده توسط مهر زنی داغ در مطابق با GOST 7505-74، و همچنین مجوزهای لازم برای نمونه ها برای آزمایش های کنترل.

برای آهنگری با وزن بیش از 100 تن که توسط آهنگری روی پرس تولید می شود، مجوزها و کمک هزینه ها مجاز است در اسناد نظارتی و فنی برای آهنگری خاص تعیین شود.

1.8.(حذف شده، اصلاحیه شماره 1).

1.9. بر اساس خواص مکانیکی، آهنگری های عرضه شده پس از عملیات حرارتی نهایی به دسته های مقاومتی تقسیم می شوند. دسته های مقاومت، استانداردهای مربوط به خواص مکانیکی تعیین شده با آزمایش بر روی نمونه های طولی و استانداردهای سختی در جدول آورده شده است. 2.

استانداردهای سختی برای آهنگری های گروه II و III و دسته های مقاومت برای آهنگری های گروه IV و V با توافق بین سازنده و مصرف کننده تعیین می شود. درجه فولاد با توافق بین سازنده و مصرف کننده تعیین می شود و در نقشه قطعه و آهنگری نشان داده می شود.

به درخواست مصرف کننده، مقاومت موقت باید بیشتر از آنچه در جدول ذکر شده است باشد. 2 برای یک دسته قدرت معین، نه بیشتر از:

120 مگاپاسکال (12 کیلوگرم بر میلیمتر مربع) با s مورد نیاز کمتر از 600 مگاپاسکال (60 کیلوگرم بر میلیمتر مربع)،

150 مگاپاسکال (15 کیلوگرم بر میلیمتر مربع) با s مورد نیاز 600-900 مگاپاسکال (60-90 کیلوگرم بر میلیمتر مربع)،

200 MPa (20 kgf/mm 2) با s مورد نیاز بیش از 900 MPa (90 kgf/mm 2).

(ویرایش تغییر یافته، اصلاحیه شماره 2).

استاندارد دولتی

اتحاد جماهیر شوروی

آهنگری از ساختار

کربن و فولاد آلیاژی

شرایط فنی عمومی

GOST 8479-70

نشر رسمی

کمیته دولتی استانداردهای اتحاد جماهیر شوروی

UDC 669.14*41 3083.74) گروه WHO

استاندارد دولتی اتحاد جماهیر شوروی

آهنگری از کربن ساختاری و فولاد آلیاژی

شرایط فنی عمومی

آهنگری کربن و فولاد آلیاژی ساختمانی. مشخصات عمومی

GOST 8479-57

قطعنامه کمیته استانداردها، اندازه گیری ها و ابزارهای اندازه گیری زیر نظر شورای وزیران اتحاد جماهیر شوروی در تاریخ 15 ژانویه 1970 به شماره 59 تاریخ معرفی را تعیین کرد.

با فرمان استاندارد دولتی 31 دسامبر 1981 به شماره 5873، مدت اعتبار تمدید شد.

عدم رعایت استاندارد طبق قانون مجازات می شود

این استاندارد برای آهنگری های همه منظوره با قطر (ضخامت) تا 800 میلی متر از کربن ساختاری، فولاد کم آلیاژ و آلیاژی که به روش آهنگری و مهر زنی داغ ساخته می شوند، اعمال می شود.

این استاندارد گروه آهنگری و الزامات فنی اولیه را برای پذیرش و تحویل آنها ایجاد می کند.

این استاندارد جایگزین استانداردها و مشخصات فنی فعلی برای انواع خاصی از آهنگری نیست که مشمول الزامات خاصی در مورد روش تولید، کیفیت سطح، استفاده از انواع خاصی از عملیات حرارتی و غیره می باشد.

1. الزامات فنی

1.1. آهنگری باید مطابق با الزامات این استاندارد بر اساس نقشه های تایید شده به روش مقرر و مستندات نظارتی و فنی برای محصولات خاص ساخته شود. آهنگری بسته به هدف

به گروه های مشخص شده در جدول تقسیم می شوند. 1.

1.2. تخصیص آهنگری به یک گروه خاص توسط مصرف کننده انجام می شود؛ شماره گروه در الزامات فنی در نقشه قطعه نشان داده شده است.

1.3. به درخواست مصرف کننده، تحویل آهنگری باید با انواع آزمایشات اضافی که توسط این استاندارد پیش بینی نشده است (بررسی ورقه ها، آزمایش مطابق با

انتشار رسمی تکثیر ممنوع است

* انتشار مجدد (مارس 1983) با تغییرات شماره 1، 2، مصوب اسفند 1356، دسامبر 1982 پست. 5874 12/31/81 (ICC 5-77, 3-82).

جدول I

|

انواع تست |

شرایط انتخاب دسته ای |

هزینه های تحویل مشخصات |

|

|

بدون آزمایش |

آهنگری از گریدهای فولادی یکسان یا متفاوت | ||

|

تعیین سختی |

آهنگری از همان درجه فولاد، تحت عملیات حرارتی با هم |

سختی |

|

|

تعیین سختی |

آهنگری از همان درجه فولاد، تحت عملیات حرارتی مطابق با همان رژیم | ||

|

1. تست کشش 3. تعیین سختی |

آهنگری از همان حرارت فولادی که با هم تحت عملیات حرارتی قرار می گیرند |

قدرت ضربه |

|

|

1. تست کشش 2. تعیین قدرت ضربه 3. تعیین سختی |

هر آهنگری به صورت جداگانه پذیرفته می شود |

قدرت تسلیم انقباض نسبی قدرت ضربه |

یادداشت:

1. مستثنی شده است.

2. آهنگری هایی که با هم در کوره های پیوسته تحت عملیات حرارتی قرار گرفته اند، آهنگری در نظر گرفته می شوند که به طور متوالی و بدون شکستگی در کوره بارگذاری می شوند.

3. مصرف کننده حق دارد ترکیبات دیگری از ویژگی های پذیرش را برای آهنگری های گروه IV و V به جای آنچه در جدول تعیین شده است تجویز کند. 1.

4. تعیین سختی آهنگری های گروه V روی نمونه ها برای آزمایش مکانیکی مجاز است.

باومن، تست اولتراسونیک و پریسکوپ، تعیین مقدار تنشهای پسماند، استحکام تسلیم در دمای عملیاتی، تعیین مقاومت ضربه در دمای عملیاتی و منفی، تحلیل ماکرو و میکرو سازه فولادی، تست خمشی، تعیین اندازه دانه و غیره. ). در این مورد آهنگرها نیز مطابق با جدول به یکی از گروه های II، III، IV و V تعلق دارند. 1.

نوع، محدوده، استانداردها و روش های آزمایش های اضافی در نقشه یا سفارش آهنگری نشان داده شده است.

(ویرایش تغییر یافته، اصلاحیه شماره 1).

1.4. (حذف شده، JA 2).

1.5. ماده اولیه برای ساخت آهنگری می تواند شمش، شمش چین دار (شکوفه)، شمش آهنگری یا نورد شده و همچنین شمش از کارخانه های ریخته گری پیوسته فولاد (CNSC) و انواع مختلف محصولات نورد شده باشد.

1.6. آهنگری ها از کربن، فولاد کم آلیاژ و آلیاژ ساخته شده اند و ترکیب شیمیایی آنها باید با الزامات GOST 380-71، GOST 1050-74، GOST 19281-73، GOST 4543-71 و سایر استانداردها یا مشخصات فنی فعلی مطابقت داشته باشد.

(ویرایش تغییر یافته، اصلاحیه شماره 1).

1.7. ابعاد آهنگری باید در نظر گرفته شود برای ماشینکاری، تلورانس ابعادی و محدودیت های تکنولوژیکی برای آهنگری تولید شده توسط آهنگری بر روی پرس مطابق با GOST 7062-79، تولید شده توسط آهنگری بر روی چکش مطابق با GOST 7829-70 و تولید شده توسط مهر زنی داغ در مطابق با GOST 7505-74، و همچنین مجوزهای لازم برای نمونه ها برای آزمایش های کنترل.

برای آهنگری با وزن بیش از 100 تن که توسط آهنگری روی پرس تولید می شود، مجوزها و کمک هزینه ها مجاز است در اسناد نظارتی و فنی برای آهنگری خاص تعیین شود.

1.8. (حذف شده، اصلاحیه شماره 1).

1.9. بر اساس خواص مکانیکی، آهنگری های عرضه شده پس از عملیات حرارتی نهایی به دسته های مقاومتی تقسیم می شوند. دسته های مقاومت، استانداردهای مربوط به خواص مکانیکی تعیین شده با آزمایش بر روی نمونه های طولی و استانداردهای سختی در جدول آورده شده است. 2.

استانداردهای سختی برای آهنگری های گروه II و III و دسته های مقاومت برای آهنگری های گروه IV و V با توافق بین سازنده و مصرف کننده تعیین می شود. عیار فولاد برای همه گروه ها با توافق بین سازنده و مصرف کننده تعیین می شود و در نقشه قطعه و آهنگری مشخص می شود.

به درخواست مصرف کننده، مقاومت موقت باید بیشتر از آنچه در جدول ذکر شده است باشد. 2 برای یک دسته قدرت معین، نه بیشتر از:

|

120 مگاپاسکال (12 کیلوگرم بر میلیمتر مربع) (60 کیلوگرم بر میلیمتر مربع)، |

ضروری | |||||

|

150 مگاپاسکال (15 کیلوگرم بر میلیمتر مربع) |

ضروری | |||||

|

(60-90 کیلوگرم بر میلی متر مربع)، | ||||||

|

200 مگاپاسکال (20 کیلوگرم بر میلیمتر مربع) |

ضروری | |||||

(90 کیلوگرم بر میلی متر مربع).

(ویرایش تغییر یافته، اصلاحیه شماره 2).

جدول 2

|

خواص مکانیکی، نه کمتر | ||||||||||||||||

|

پسوند نسبی |

باریک شدن نسبی، Ф، % |

استحکام ضربه، KSC، J) m 2 XYU 4 (kgf m/cm 2) |

سختی برینل (روی سطح آهنگری) |

|||||||||||||

|

کاتگوزیا استحکام - قدرت |

قطر (ضخامت) آهنگری |

بخش جامد | ||||||||||||||

|

OO O O SO yu |

O o OO Yu 00 |

سختی |

<*отт мм |

|||||||||||||

صفحه 4 GOST 8479-70

|

خواص مکانیکی * کمتر نیست | ||||||||||||||||

|

پسوند نسبی |

باریک شدن نسبی |

قدرت ضربه، KCU، J1m 2 X 10 4 (kg * m/cm 2) |

سختی بر اساس Boinelay (روی سطح آهنگری) |

|||||||||||||

|

قطر (ضخامت) آهنگری جامد | ||||||||||||||||

|

o o b-. w y |

اوه اوه<РО СО Ю |

oo o o CO شماره |

سختی | |||||||||||||

یادداشت:

2. (حذف شده، تغییر 2).

GOST 8479-70 صفحه، 5

1.10. با توافق بین سازنده و مصرف کننده، برای آهنگری های گروه IV و V، استانداردهای افزایش خواص پلاستیک و مقاومت ضربه ای را می توان در مقایسه با موارد ذکر شده در جدول تعیین کرد. 2. در این حالت یک حرف C اضافی (ویژه) به دسته مقاومت اضافه می شود و مشخصات مورد نیاز بر روی نقشه آهنگری ثبت می شود.

(ویرایش تغییر یافته، اصلاحیه شماره 1، 2).

1.11. هنگام تعیین خواص مکانیکی آهنگری در نمونه های عرضی، مماسی یا شعاعی، مجاز است استانداردهای خواص مکانیکی را در مقایسه با موارد ارائه شده در جدول کاهش دهید. 2 با مقادیر نشان داده شده در جدول. 3.

جدول 3

نکته برای آهنگری های حلقه ای تولید شده با نورد، استانداردهای خواص مکانیکی به دست آمده از آزمایش نمونه های مماسی بر اساس استانداردهای نمونه های طولی تعیین می شود.

1.12. نمونه هایی از نمادها

آهنگری گروه I:

گر من GOST 8479-70.

آهنگری های گروه II (III) با سختی HB 143-179:

گر II (III) NV 143-179 GOST 8479-70.

آهنگری های گروه IV (V) با رده استحکام KP 490:

گر IV (V) KP 490 GOST 8479-70;

گر IV-KP 490C-^50-KCU^69 GOST 8479-70.

64 J/m 2 x 10 4.

گر IV-KP 490-o*^655-Ъts^14-KSi^64 GOST 8479-70. (ویرایش تغییر یافته، اصلاحیه شماره 2).

1.13. روی سطح آهنگری نباید هیچ گونه ترک، ترک، کلاهک یا ماسه ای وجود داشته باشد.

بر روی سطوح فرآوری نشده آهنگری، فرورفتگی از رسوب و شکاف و همچنین برش کم عمق یا تمیز کردن عیوب مجاز است، مشروط بر اینکه عمق این عیوب از محدودیت های کوچکترین ابعاد مجاز آهنگری مطابق با GOST 7062-79 تجاوز نکند. طبق اسناد نظارتی و فنی - برای آهنگری با وزن بیش از 100 T.

ایراد بر روی سطوح آهنگری که در معرض منبت قرار دارند مجاز نیست.

در سطوح فرآوری شده آهنگری، اگر عمق آنها که با برش یا تمیز کردن کنترلی تعیین می شود، از 75 درصد مقدار مجاز ماشینکاری واقعی یک طرفه برای آهنگری های تولید شده توسط آهنگری و 50 درصد برای آهنگری های تولید شده توسط آهنگری تجاوز نکند، بدون حذف مجاز است. مهر زدن

(ویرایش تغییر یافته، اصلاحیه شماره 2).

1.14. روی آهنگری های ساخته شده از کربن و فولاد کم آلیاژ

هنگامی که عمق عیوب سطح از مقدار مجاز واقعی یک طرفه برای ماشینکاری بیشتر شود، می توان عیوب را با برش صاف و سپس جوشکاری برطرف کرد.

عمق جوش مجاز باید با مصرف کننده توافق شود.

1.15. آهنگری ها نباید دارای ورقه، ترک، انقباض باشند

شل بودن که عدم وجود آن توسط سازنده تضمین شده است.

آهنگری هایی که در آنها عیوب فوق مشاهده می شود رد می شوند و تمام آهنگری های دیگر یک دسته معین فقط پس از بازرسی فردی مناسب تشخیص داده می شوند.

1.16. حالت عملیات حرارتی از قبل تنظیم شده است

پذیرش توسط سازنده

آهنگری ها تحت عملیات حرارتی خشن قرار می گیرند

فرم و پس از پردازش مکانیکی اولیه (سنگ زنی، حفاری و غیره). با توافق بین سازنده و مصرف کننده، آهنگری پس از عملیات حرارتی اولیه عرضه می شود.

1.14-1.16. (ویرایش تغییر یافته، اصلاحیه شماره 1).

1.17. آهنگری هایی که پس از عملیات حرارتی در حالت سرد یا گرم صاف شده اند، باید برای رفع تنش های داخلی تحت تمپر قرار گیرند.

آهنگری گروه های I، II و III را می توان بدون تمپر کردن بعدی در صورتی که سازنده خواص مورد نیاز را پس از صاف کردن تضمین کند، عرضه کرد.

1.18. با توافق طرفین، آهنگری ها در معرض رسوب زدایی قرار می گیرند.

روش تمیز کردن در شرایط ترسیم یا سفارش مشخص شده است.

1.19. (حذف شده، اصلاحیه شماره 1).

1.20. جرم آهنگری که طبق GOST 7062-79 تعیین می شود، نباید از جرم محاسبه شده تعیین شده توسط بزرگترین ابعاد آهنگری تجاوز کند (با در نظر گرفتن انحراف مثبت).

(ویرایش تغییر یافته، اصلاحیه شماره 2).

2. روش های تست

2.1. دسته ها توسط سازنده از آهنگری های ساخته شده بر اساس یک نقشه تکمیل می شوند. شرایط تکمیل دسته در جدول آورده شده است. 1.

این مجاز است که آهنگرهای ساخته شده از همان درجه فولاد را با توجه به نقشه های مختلف، از نظر پیکربندی و اندازه، به صورت دسته ای ترکیب کند.

(ویرایش تغییر یافته، اصلاحیه شماره 1).

2.2. هر آهنگری باید بدون استفاده از دستگاه های ذره بین تحت بازرسی خارجی قرار گیرد، مگر اینکه شرایط سفارش روش بازرسی دیگری را پیش بینی کند.

2.3. برای هر گروه آهنگری، به استثنای گروه I، حجم آزمایشات اجباری مشخص شده در جدول تعیین می شود. 4.

ادامه جدول. 4

یادداشت:

1. با توافق با مصرف کننده می توان تعداد آهنگری های گروه II مورد آزمایش را افزایش داد.

2. برای آهنگری های گروه IV، تعیین خواص مکانیکی آهنگری نه با حد پایین و بالایی سختی، بلکه با استانداردهای سختی که در رده های مقاومتی مشخص هستند مجاز است.

3. برای آهنگری های گروه IV، تعیین خواص مکانیکی روی یک آهنگری با تعداد آهنگری در یک دسته تا 20 قطعه مجاز است، در صورتی که تفاوت در چاپ های سختی کل دسته از 0.30 میلی متر بیشتر نباشد. KP 18-KP45 و 0.20 میلی متر برای KP50 -KP80.

4. محدوده بازرسی آهنگری های عرضه شده پس از عملیات حرارتی اولیه در نقشه آهنگری نشان داده شده است.

(ویرایش تغییر یافته، اصلاحیه شماره 1، 2).

2.4. نمونه برداری برای تعیین ترکیب شیمیایی فلز آهنگری مطابق با GOST 7565-81 انجام می شود.

2.5. تجزیه و تحلیل شیمیایی فلز آهنگری بر اساس انجام می شود

GOST 22536.0-77-GOST 22536.13-77; GOST 12344-78، GOST 12345-86، GOST 12346-78، GOST 12347-77، GOST 12348-78، GOST 12349-83، GOST 12350-78، GOST 12350-78، GOST 12347-77، GOST 12348-78

12352-81، GOST 12353-78، GOST 12354-81، GOST 12355-78، GOST 12356-81، GOST 12357-66، GOST 12358-82، GOST

12359-81، GOST 12360-82، GOST 12361-82، GOST 12362-79، GOST 12363-79، GOST 12364-66، GOST 12365-66، GOST

هنگام ساخت آهنگری از فلز ذوب شده توسط سازنده، ترکیب شیمیایی فولاد با تجزیه و تحلیل حرارتی یک نمونه ملاقه تعیین می شود.

هنگام تولید آهنگری از محصولات نورد و شمش، عیار فولاد و ترکیب شیمیایی توسط سندی در مورد کیفیت سازنده فلز تعیین می شود.

(ویرایش تغییر یافته، اصلاحیه شماره 2).

2.6. خواص مکانیکی آهنگری بر روی نمونه های طولی، عرضی، مماسی یا شعاعی تعیین می شود. نوع نمونه در صورتی که در نقشه قطعه مشخص نشده باشد توسط سازنده تعیین می شود.

(ویرایش تغییر یافته، اصلاحیه شماره 2).

2.7. نمونههای تعیین خواص مکانیکی آهنگریهای گروه V از لپهای باقیمانده روی هر آهنگری و نمونههای گروه IV از دورهای باقیمانده روی نمونهها یا از بدنه آهنگری برش داده میشوند که تعداد اضافی آهنگری برای آن ساخته میشود.

برش نمونه ها برای آزمایش مکانیکی آهنگری های گروه IV از نمونه ای با سطح مقطع یکسان یا بزرگتر، به طور جداگانه از فلز با همان گرما و طبق رژیم مشابه با آهنگری، مجاز است.

در این مورد، نمونه باید با فورجینگ دسته داده شده عملیات حرارتی شود.

2.8. شکل، ابعاد و محل شیر آزمایشی با رسم آهنگری تعیین می شود.

اندازه همپوشانی نمونه باید برای تولید تمام نمونه های مورد نیاز کافی باشد.

هنگام تولید آهنگری از شمش، همپوشانی نمونه باید از قسمت سودآور باشد.

در فورجینگ هایی مانند شفت و پوسته با طول بیش از 3 متر، با علامت مناسب در نقشه آهنگری، باید یک ورودی به نمونه ها در دو انتها ایجاد شود.

2.9. نمونه برداری از آهنگری های ساخته شده از فولاد آلیاژی باید با استفاده از روش سرد و از آهنگری های ساخته شده از کربن و فولاد کم آلیاژ - به صلاحدید سازنده جدا شود.

2.10. نمونه های آزمایش مکانیکی مجاز به عملیات حرارتی اضافی یا حرارت دادن نیستند.

2.11. هنگام ساخت چندین قطعه از یک آهنگری یک نمونه گرفته می شود که بر اساس نتایج آزمایش آن کلیه قطعات ساخته شده از این آهنگری پذیرفته می شود.

2.12. نمونه هایی برای آزمایش مکانیکی آهنگرهای استوانه ای و منشوری از روی لبه یا از بدنه آهنگری در فاصله شعاع U یا مورب V6 از سطح بیرونی آهنگر بریده می شوند.

2.13. هنگام برش نمونه ها از آهنگری های توخالی یا حفاری با ضخامت دیواره تا 100 میلی متر، نمونه ها در فاصله V 2 از ضخامت دیواره آهنگری و برای ضخامت های بیش از 100 میلی متر - در فاصله */3 از بریده می شوند. ضخامت دیوار آهنگری از سطح بیرونی.

هنگام ساختن نمونه های عرضی یا مماسی، محور آنها باید با نمونه های طولی برابر باشد.

(ویرایش تغییر یافته، اصلاحیه شماره 1).

2.14. محل برش نمونه ها از آهنگری های غیر استوانه ای و غیر منشوری در صورت عدم وجود دستورالعمل های مربوطه در نقشه قطعه توسط سازنده تعیین می شود.

2.15. نمونه های خالی را می توان از آهنگری (نه لپ) با برش با مته مغزی یا با برش آهنگری با ماشین کاری آنها گرفت.

2.16. تعداد نمونه برای تست مکانیکی از

هر آزمایش باید: یک - برای کشش، دو - برای استحکام ضربه.

2.17. تولید نمونه ها و آزمایش کشش مطابق با GOST 1497-73 بر روی نمونه های پنج برابر طول با قطر قسمت محاسبه شده 10 میلی متر انجام می شود.

استفاده از نمونه های پنج برابر طول با قطر قسمت محاسبه شده 6 یا 5 میلی متر مجاز است.

2.18. تولید نمونه و تست مقاومت ضربه مطابق با GOST 9454-78 بر روی نمونه های نوع 1 انجام می شود.

2.19. سختی برینل مطابق با GOST 9012-59 تعیین می شود.

2.20. اگر نتایج نامناسبی از آزمایشهای مکانیکی حداقل برای یکی از شاخصها به دست آمد، آزمایشهای مکرر روی تعداد دو برابر نمونههای گرفتهشده از همان دسته آهنگری انجام میشود.

اگر پس از آزمایش مکرر، شاخص های مثبت به دست آمد، کل دسته آهنگری قابل قبول در نظر گرفته می شود.

اگر پس از آزمایش های مکرر، حداقل یکی از نمونه ها عملکرد نامناسبی داشته باشد، دسته آهنگری ممکن است تحت عملیات حرارتی مکرر قرار گیرد.

2.21. تعداد عملیات حرارتی مکرر نباید بیش از دو باشد.

تمپر اضافی به عنوان عملیات حرارتی در نظر گرفته نمی شود و تعداد تمپر محدود نیست. پس از هر عملیات حرارتی یا تمپر اضافی، دسته ای از آهنگرها به گونه ای آزمایش می شوند که گویی دوباره ارائه می شوند.

سومین عملیات حرارتی به شکل بهبود در مواردی که نرمال سازی با تمپر خواص مکانیکی مورد نیاز را فراهم نمی کند، روی آهنگری های بزرگ مجاز است.

2.20، 2.21. (ویرایش تغییر یافته، اصلاحیه شماره 1).

2.22. (حذف شده، اصلاحیه شماره 1).

2.23. برای آزمایش کنترل کیفیت قطعات کار توسط مصرف کننده و انطباق آنها با الزامات این استاندارد، باید از قوانین نمونه برداری و روش های آزمایش مشخص شده در بالا استفاده شود.

3. علامت گذاری، حمل و نقل، ذخیره سازی

3.1. محل علامت گذاری در نقشه آهنگری نشان داده شده است.

علامت گذاری باید واضح باشد و حاوی اطلاعات مشخص شده در جدول باشد. 5.

توجه داشته باشید. نوع علامت گذاری آهنگری های مهر شده با توافق بین سازنده و مصرف کننده تعیین می شود.

(ویرایش تغییر یافته، اصلاحیه شماره t).

3.2. برای آهنگری های کوچک، علامت گذاری روی برچسب ها مجاز است.

3.3. هر دسته از آهنگری یا آهنگری پذیرفته شده توسط کنترل فنی همراه با یک سند کیفیت است که نشان می دهد:

نام یا علامت تجاری سازنده؛

شماره سفارش؛

تعداد آهنگری در یک دسته و وزن آنها؛

شماره نقاشی؛

عیار فولاد و تعیین مشخصات استاندارد یا فنی.

ترکیب شیمیایی؛

عدد حرارتی؛

گروه آهنگری؛

نوع عملیات حرارتی؛

نتایج آزمون ارائه شده توسط این استاندارد؛

نتایج آزمایش های اضافی ارائه شده در نقشه آهنگری یا شرایط سفارش.

توجه داشته باشید. محتوای اسناد همراه برای آهنگری های تولید شده توسط فورجینگ با توافق بین سازنده و مصرف کننده تعیین می شود.

3.4. آهنگری ها باید در انبارهای خشک و بسته نگهداری شوند.

نگهداری آهنگری در زیر سایبان یا روی پایه مجاز است.

3.5. (حذف شده، اصلاحیه شماره 2).

|

گریدهای فولاد بسته به |

قطر (ضخامت) آهنگری و | |||

|

قطر (ضخامت) آهنگری، میلی متر |

||||

|

استحکام - قدرت |

از 100 تا 300 |

ساعت از 300 تا 500 |

از 500 تا 800 |

|

|

15*. 23*، 25، StZ* |

StZ*، 15*، 20*. 25*، St5* |

20*، 25*، 30*. Stb* |

20*, St5*, 30*. 35* |

|

|

StZ*، StZGSP*، 15*، 23*. 25*. 15X*، 23X، 15HM* |

StZ*، St15ХМ*، 20*، 25*، 30*، St5*، 15Х*، 20Х*، 12Х1МФ* |

St5*، 25*، 30 s، 35*، 20X*، 22K* |

St5*, 30*. 35*. 22 هزار* |

|

|

20*. 25*، 10G2*، YOH*، 15HM*، 12X1MF* |

20*, 25*, St5*, 30*. 35*. 20X*، 15HM*، 10G2*، 22K*، -16GС*، 12H1MF* |

سی *. 35*، 40*، 10G2*. 22K*، 12X1MF* |

30*، 35*، 40*، 22K*، 1ХГ2*، 12Х1МФ* |

|

|

25*، 30*. 35*، St5*، 2 ZH*، 12HM*، 15HM*، 20GС* |

20، 30*. 35*. 40*، 45*. 20Х، 12ХМ*، 15ХМ*، 16ГС*، 20ГС*، 12Х1МФ* |

30*، 35*، 40*. 45*. 40، 25GS*، 35HM*. 12X1MF* |

45*. 25GS*. 4 0H*، 35HM* |

|

|

35*، 40*. 45*. 20X، 25GS*. |

25، 35، 40*، 45*، 50*. 20X، 25GС*، 12HM*، 15HM*، 35G2*، 35HM* |

40، 45، 40Х*، 25ГС*\ 15ХМ*، 35ХМ* |

40، 4OX، 25GSA |

|

|

35، 45*، 5С*، 40Х*، 45Х*، 15HM*، £0G2*، 35HM* |

40، 45، 40X*، 55*، 50G2*، 35HM*، 40HN*، 20X |

45، 45X*، 40X، 40HN*، 38HGN، 34HN1M |

4OX، 45Х*، 45Х، 40HN* 38GN* |

|

|

40، 45، 15X، 40X*، 50G2*. 45X*. 50X*. 15HM*، 35HM*، 38HGN* |

45، 15ХМ، 2OX، 40Х، 45Х*. 50× |

40X، 45X* 40HN، 50X*، 38HGN |

45X، 50X، 38HGN، 35HM |

|

صفحه GOST 8479-70. 13

|

استحکام - قدرت |

قطر (ضخامت) آهنگری، میلی متر |

|||

|

از 100 تا 300 |

از 300 تا 500 |

از 500 تا 800 |

||

|

45، ZOX، 4 OX، 50G2* 15ХМ، ZОХМА، 40ХН، ЗОХГС*، 34ХН1М*، 18ХГТ |

35X، 40X، 45X، 34HM، 35HM، 40HFA، 40HN، 38HGN، 15H1M1F، 34HN1M* |

40X، 45X، 40HN، 35HM، 38HGN، 40HFA |

40HN، 35HM، 38HGN |

|

|

40X، 35HM، 40HN، 38HGN، 25H1M1F*، ZDN1M، ZOOHMA، 15HM |

40H، 45H، 35HM، 40HN، ZOHMA، 35HMA، 25ХШЧ1Ф*، 34HN1M، 45HNM* |

45Х، 35ХМ، 40ХН، 34ХН1М، 38ХШЧ 45ХНМ |

40HN، 34HN1M، 45HNM*. 38H2N2MA، 40HN2MA |

|

|

55، 55Х، 35Х، 40Х، 45Х، 15ХМ، 35ХМ، ЗОХГСА، ЗОХМА، 38ХМ، 38ХГН، 40ХМ، 25Х1МФ |

4 OX، 45Kh، 35KhM، 40KhFA، 40KhN، ZOKHGSA، 35KhGSA، 38KhGN، 25Kh2M1F*، 25Kh1M1F، 20Kh1M1F1TR، 34Kh0HNM1MFA |

34HN1M، 30HN2MFA، 40HN2MA، 45HNM | ||

|

38ХС، 40ХН، 40ХФА، 38ХГН، 34ХН1M، 25Х1М1Ф، ЗОХГСА |

45Х، 5OX، 35ХН، 40ХН، ЗОХНМА، 40ХFA، 35ХГСА، 38ХГН، 34ХН1M، 40ХН2MA |

34HN1M، 40HN2MA | ||

|

45Х، 38ХС، 38ХГ، 35ХГСА، 35ХМ، 40ХН، 45ХН، 38ХГН، ЗОХНЗА، 25Х1МФ، ЗОХГСА |

ZOH، 34HNMA، 40HN، 25H1M1F, 38H2MUA, 35HNMA, ZOHGSA, 34HN1M, 20H1M1F1TR, 25H2M1F, 40HN2MA, 34H1MA, 45HNM |

34HN1M، 40H2N2MA، 45HNM |

40HN2MA، 45HNM |

|

|

45Х، 50Х، 45ХН، ЗОХГСА، 35ХГСА، 34ХН1M |

34HN1M، 40HN2MA، 34XH3M* |

34XH3M، 38XH3MA، |

38ХНЗМФА، 34XH3M، |

|

صفحه 14 GOST 3479-70

|

استحکام - قدرت |

قطر (ضخامت) آهنگری، میلی متر |

|||

|

از 100 تا 300 |

از 300 تا 500 |

از 500 تا 800 |

||

|

ZOKHGT، ZOKHGSA، 20KHNZA، 20KH1M1F1TR، 20KHNZA، 25KH2M1F*، 34KHN1M، 34XH3M* |

50KhFA، 25Kh1M1F، 25Kh2MF1، 34XH3M*، 34KhN1M، 38XH3MA*، 38KhNZMFA*، 40KhN2MA |

34XH3M*، 38XH3MA* 38HNZMMA*، 38HN2MA، 18H2N4MA، 45HNM | ||

|

34ХН1М، 40ХН2МА، 34XH3M*. 40H2N2MA، 38H2N2MA |

34XH3M*، 40HN2MA. 38XH3MA*، 38HNZMMA*، 18H2N4MA |

34XH3M، 38XH3MA، 36X2N2MFA | ||

|

18H2N4ВА، 38HNZMMA*، 34XH3MA*، 38H2N2MA، 40HN2MA |

34HN1MA، 34XH3MA، 36H2N2MMA، 38HNZMVA، 40HN2MA، 38H2N2M | |||

توجه داشته باشید علامت "%" به این معنی است که فولاد در حالت نرمال قرار دارد؛ در سایر گریدهای فولادی، طبقه بندی مقاومت مربوطه با خاموش کردن و تمپر کردن تضمین می شود.

(ویرایش تغییر یافته، اصلاحیه شماره 1، 2).

ب. فلزات و محصولات فلزی

گروه WHO

تغییر شماره 3 GOST 8479-70 آهنگری ساخته شده از کربن ساختاری و فولاد kegarized. شرایط فنی عمومی

با فرمان کمیته دولتی استانداردهای اتحاد جماهیر شوروی مورخ 23 ژوئن 1986 به شماره 1671، تاریخ معرفی تاسیس شد.

نقطه Y. عبارت «بسته به هدف» را با «بر اساس انواع آزمون» جایگزین کنید.

یک یادداشت به بند 1.3 اضافه کنید: «توجه. گروه کیفیت آهنگری بر اساس نتایج آزمایش اولتراسونیک مطابق با GOST 24507-80 ایجاد شده است.

بند 1.9، پاراگراف دوم، عبارت "برای همه گروه ها" را حذف کنید.

جدول باید با یادداشت ها تکمیل شود - 3.4: "3. با توافق بین سازنده و مصرف کننده، مجاز است به جای قدرت تسلیم مشروط؛ o 0 h) قدرت تسلیم فیزیکی (o g) با رعایت استانداردهای مربوطه تعیین شود.

(002) در جدول ذکر شده است. 2.

4. ضخامت (قطر) آهنگری به عنوان سطح مقطع طراحی آن برای عملیات حرارتی در نظر گرفته می شود.

بند 1.16 بعد از عبارت «به صورت پیش نویس و» عبارت «(یا)» را اضافه کنید.

بعد از عبارت «(سنگزنی، حفاری و غیره)»، در ویرایش جدید بیان کنید: «با توافق بین سازنده و مصرفکننده مجاز است که آهنگریها را فقط به عملیات حرارتی اولیه اختصاص دهند. آهنگری های گروه I ممکن است تحت عملیات حرارتی قرار نگیرند.

(ادامه در صفحه 60)

(ادامه تغییرات به GOST 8479-10)

بند 120 عبارت «(با احتساب انحراف مثبت)» با «(با احتساب انحراف مثبت برای ابعاد خارجی و انحراف منفی برای ابعاد داخلی و حفره ها)» جایگزین شود.

بند 23 جدول 4 تبصره 2، کلمات را اضافه کنید. "در این مورد، سختی یک ویژگی پذیرش اضافی است"

بند 25 جایگزین مراجع GOST 12357-66 با GOST 12357-84، GOST 12364-66 با GOST 12364-84، GOST 12365-66 با GOST 12365-84 با GOST 12365-84 باید در آخرین بند 7 بیان شود. نمونه باید تمام گرمایش ها از جمله برای آهنگری و مهر زنی و همچنین همزمان با لامپ های پاپ آپ دسته ای - عملیات حرارتی را طی کند بند 212 بعد از عبارت "از بدنه آهنگری" با عبارت "به طوری که آنها محور است "

بند ۲۱۳ بعد از عبارت «نمونهها بریده میشوند» عبارت «به نحوی که محور آنها قرار گیرد» تکمیل شود.

بند 219 باید با بند "اگر انجام آزمایش بر روی دستگاه برینل غیرممکن باشد، تعیین سختی با سایر دستگاه هایی که دقت ± 10٪ از عدد سختی HB را ارائه می دهند مجاز است" تکمیل شود.

بند 32 باید در ویرایش جدید بیان شود: "32 برای آهنگری با وزن حداکثر 10 کیلوگرم، علامت گذاری لات روی برچسب مجاز است"

بند 33 بند چهارم باید در ویرایش جدید "تعداد آهنگری در دسته و جرم آنها (برای گروه V - شماره آهنگری) ذکر شود.

تا 500 میلی متر، KP 315 برای قطر تا 100 و از 100 تا 300 میلی متر، KP 345 برای

قطر از 500 تا 800، KP 395 برای قطرهای 100 تا 300 میلی متر، از 300 تا 500 میلی متر و از 500 تا 800 میلی متر، KP 440 برای قطر های 100 تا 300 میلی متر و از

300 تا 500 میلی متر، KP 490 برای قطرهای 100 تا 300 میلی متر، نام تجاری را اضافه کنید

مقاله 34HM (34HMA)

GOST 8479-70گسترش می یابد آهنگریمصارف عمومی با قطر (ضخامت) تا 800 میلی متر از کربن ساختاری، فولاد کم آلیاژ و آلیاژی, تولید شده توسط آهنگری و مهر زنی داغ. این استاندارد گروه آهنگری و الزامات فنی اولیه را برای پذیرش و تحویل آنها ایجاد می کند.

- GOST 24507-80 آزمایش غیر مخرب. آهنگری از فلزات آهنی و غیر آهنی. روش های تشخیص نقص اولتراسونیک

- GOST 380-2005 فولاد کربن با کیفیت معمولی. تمبر

- GOST 1050-88 محصولات نورد بلند، کالیبره شده، با تکمیل سطح ویژه، ساخته شده از فولاد ساختاری کربن با کیفیت بالا. شرایط فنی عمومی

- GOST 19281-89 محصولات نورد از فولاد با مقاومت بالا. شرایط فنی عمومی

- GOST 4543-71 فولاد ساختاری آلیاژی نورد. مشخصات فنی

- GOST 7062-90 آهنگری ساخته شده از کربن و فولاد آلیاژی، تولید شده توسط آهنگری بر روی پرس. کمک هزینه ها و تحمل ها

- GOST 7829-70 آهنگری ساخته شده از کربن و فولاد آلیاژی، تولید شده توسط آهنگری چکشی. کمک هزینه ها و تحمل ها

- GOST 7505-89 آهنگری فولادی مهر شده. تسامح، کمک هزینه و کمک هزینه جعل

- GOST 22536.0-87 فولاد کربن و چدن بدون آلیاژ. الزامات عمومی برای روش های تجزیه و تحلیل

- GOST 22536.1-88 فولاد کربن و چدن بدون آلیاژ. روشهای تعیین کربن کل و گرافیت

- GOST 22536.2-87 فولاد کربن و چدن بدون آلیاژ. روش های تعیین گوگرد

- GOST 22536.3-88 فولاد کربن و چدن بدون آلیاژ. روش های تعیین فسفر

- GOST 22536.4-88 فولاد کربن و چدن بدون آلیاژ. روش های تعیین سیلیکون

- GOST 22536.5-87 فولاد کربن و چدن بدون آلیاژ. روشهای تعیین منگنز

- GOST 22536.6-88 فولاد کربن و چدن بدون آلیاژ. روش های تعیین آرسنیک

- GOST 22536.7-88 فولاد کربن و چدن بدون آلیاژ. روش های تعیین کروم

- GOST 22536.8-87 فولاد کربن و چدن بدون آلیاژ. روش های تعیین مس

- GOST 22536.9-88 فولاد کربن و چدن بدون آلیاژ. روشهای تعیین نیکل

- GOST 22536.10-88 فولاد کربن و چدن بدون آلیاژ. روش های تعیین آلومینیوم

- GOST 22536.11-87 فولاد کربن و چدن بدون آلیاژ. روش های تعیین تیتانیوم

- GOST 22536.12-88 فولاد کربن و چدن بدون آلیاژ. روشهای تعیین وانادیوم

- GOST 22536.13-77 فولاد کربن و چدن بدون آلیاژ. روش های تحلیل طیفی

- GOST 12344-2003 فولادهای آلیاژی و پر آلیاژ. روش های تعیین کربن

- GOST 12345-2001 فولادهای آلیاژی و پر آلیاژ. روش های تعیین گوگرد

- GOST 12346-78 فولادهای آلیاژی و پر آلیاژ. روش های تعیین سیلیکون

- GOST 12347-77 فولادهای آلیاژی و پر آلیاژ. روش های تعیین فسفر

- GOST 12348-78 فولادهای آلیاژی و پر آلیاژ. روشهای تعیین منگنز

- GOST 12349-83 فولادهای آلیاژی و پر آلیاژ. روش های تعیین تنگستن

- GOST 12350-78 فولادهای آلیاژی و پر آلیاژ. روش های تعیین کروم

- GOST 12351-2003 فولادهای آلیاژی و پر آلیاژ. روشهای تعیین وانادیوم

- GOST 12352-81 فولادهای آلیاژی و پر آلیاژ. روشهای تعیین نیکل

- GOST 12353-78 فولادهای آلیاژی و پر آلیاژ. روشهای تعیین کبالت

- GOST 12354-81 فولادهای آلیاژی و پر آلیاژ. روشهای تعیین مولیبدن

- GOST 12355-78 فولادهای آلیاژی و پر آلیاژ. روش های تعیین مس

- GOST 12356-81 فولادهای آلیاژی و پر آلیاژ. روش های تعیین تیتانیوم

- GOST 12357-84 فولادهای آلیاژی و پر آلیاژ. روش های تعیین آلومینیوم

- GOST 12358-82 فولادهای آلیاژی و پر آلیاژ. روش های تعیین آرسنیک

- GOST 12359-99 فولادهای کربنی، آلیاژی و پر آلیاژ. روش های تعیین نیتروژن

- GOST 12360-82 فولادهای آلیاژی و پر آلیاژ. روش های تعیین بور

- GOST 12361-82 فولادهای آلیاژی و پر آلیاژ. روش های تعیین نیوبیم

- GOST 12362-79 فولادهای آلیاژی و پر آلیاژ. روش های تعیین ریز ناخالصی های آنتیموان، سرب، قلع، روی و کادمیوم

- GOST 12363-79 فولادهای آلیاژی و پر آلیاژ. روش های تعیین سلنیوم

- GOST 12364-84 فولادهای آلیاژی و پر آلیاژ. روشهای تعیین سریم

- GOST 12365-84 فولادهای آلیاژی و پر آلیاژ. روشهای تعیین زیرکونیوم

- GOST 18895-97 فولاد. روش تحلیل طیفی فوتوالکتریک

- GOST 1497-84 فلزات. روش های تست کشش

- GOST 9454-78 فلزات. روش تست خمش ضربه ای در دماهای پایین، اتاق و بالا

- GOST 9012-59 فلزات. روش اندازه گیری سختی برینل

این استاندارد برای آهنگری های همه منظوره با قطر (ضخامت) تا 800 میلی متر از کربن ساختاری، فولاد کم آلیاژ و آلیاژی که به روش آهنگری و مهر زنی داغ ساخته می شوند، اعمال می شود. این استاندارد گروه آهنگری و الزامات فنی اولیه را برای پذیرش و تحویل آنها ایجاد می کند.

استاندارد دولتی اتحاد جماهیر شوروی

آهنگری از ساختار

کربن و فولاد آلیاژی

شرایط فنی عمومی

GOST 8479-70

کمیته استانداردهای دولتی

مسکو

استاندارد دولتی اتحاد جماهیر شوروی

قطعنامه کمیته استانداردها، اندازه گیری ها و ابزارهای اندازه گیری زیر نظر شورای وزیران اتحاد جماهیر شوروی در تاریخ 15 ژانویه 1970 به شماره 59 تاریخ معرفی را تعیین کرد.

از 01/01/71

مصوبه استاندارد دولتی 23 ژوئن 1986 شماره 1671

مدت اعتبار تمدید شد

تا تاریخ 92/01/01

عدم رعایت استاندارد طبق قانون مجازات می شود

این استاندارد برای آهنگری های همه منظوره با قطر (ضخامت) تا 800 میلی متر از کربن ساختاری، فولاد کم آلیاژ و آلیاژی که به روش آهنگری و مهر زنی داغ ساخته می شوند، اعمال می شود.

این استاندارد گروه آهنگری و الزامات فنی اولیه را برای پذیرش و تحویل آنها ایجاد می کند.

این استاندارد جایگزین استانداردها و مشخصات فنی موجود برای انواع خاصی از آهنگری که دارای الزامات خاصی برای روش تولید، کیفیت سطح، استفاده از انواع خاصی از عملیات حرارتی و غیره است، نمی شود.

1. الزامات فنی

1.1. آهنگری باید مطابق با الزامات این استاندارد بر اساس نقشه های تایید شده به روش مقرر و مستندات نظارتی و فنی برای محصولات خاص ساخته شود. آهنگری ها با توجه به انواع آزمایش ها به گروه های مشخص شده در تقسیم می شوند.

1.2. تخصیص آهنگری به یک یا گروه دیگر توسط مصرف کننده انجام می شود؛ شماره گروه در الزامات فنی در نقشه قطعه نشان داده شده است.

3. به درخواست مصرف کننده، تحویل آهنگری باید با انواع آزمایشات اضافی که توسط این استاندارد پیش بینی نشده است (آزمایش پولک، آزمایش باومن، کنترل اولتراسونیک و پریسکوپی، تعیین مقدار تنش های پسماند، استحکام تسلیم) انجام شود. در دماهای عملیاتی، تعیین مقاومت ضربه در دماهای عملیاتی و منفی، تحلیل ماکرو و ریز ساختار فولادی، آزمایش خمش، تعیین اندازه دانه و غیره). در این مورد آهنگرها نیز مطابق جدول به یکی از گروه های II، III، IV و V تعلق دارند. 1.

| گروه آهنگری | انواع تست | شرایط انتخاب دسته ای | ویژگی های تحویل |

| بدون آزمایش | آهنگری از گریدهای فولادی یکسان یا متفاوت | ||

| تعیین سختی | آهنگری از همان درجه فولاد، تحت عملیات حرارتی با هم | سختی |

|

| تعیین سختی | آهنگری از همان درجه فولاد، تحت عملیات حرارتی مطابق با همان رژیم | ||

| 1. تست کشش 3. تعیین سختی | آهنگری از همان حرارت فولادی که با هم تحت عملیات حرارتی قرار می گیرند | قدرت تسلیم باریک شدن نسبی قدرت ضربه |

|

| 1. تست کشش 2. تعیین قدرت ضربه 3. تعیین سختی | هر آهنگری به صورت جداگانه پذیرفته می شود | قدرت تسلیم باریک شدن نسبی قدرت ضربه |

|

یادداشت:

1. مستثنی شده است.

2. آهنگری هایی که با هم در کوره های پیوسته تحت عملیات حرارتی قرار گرفته اند، آهنگری تلقی می شوند که به صورت متوالی و بدون شکستگی در کوره بارگذاری می شوند.

3. مصرف کننده حق دارد ترکیبات دیگری از ویژگی های پذیرش را برای آهنگری های گروه IV و V به جای موارد تعیین شده تجویز کند.

4. تعیین سختی آهنگری های گروه V با استفاده از نمونه برای آزمایش مکانیکی مجاز است.

نوع، دامنه، استانداردها و روش های آزمایش اضافی در نقشه یا سفارش آهنگری نشان داده شده است.

توجه داشته باشید: گروه کیفیت آهنگری بر اساس نتایج آزمایش اولتراسونیک مطابق با GOST 24507-80 ایجاد شده است.

1.4.(حذف شده، اصلاحیه شماره 2).

1.5. ماده اولیه برای تولید آهنگری می تواند شمش، شمش فشرده (بلوم)، شمش آهنگری یا نورد شده و همچنین شمش از کارخانه های ریخته گری پیوسته فولاد (CCS) و انواع محصولات نورد شده باشد.

1.6. آهنگری ها از کربن، فولاد کم آلیاژ و آلیاژ ساخته شده اند و ترکیب شیمیایی آنها باید با الزامات GOST 380-88، GOST 1050-74، GOST 19281-73، GOST 4543-71 و سایر استانداردها یا مشخصات فنی فعلی مطابقت داشته باشد.

1.7. ابعاد آهنگری باید در نظر گرفته شود برای ماشینکاری، تلورانس ابعادی و محدودیت های تکنولوژیکی برای آهنگری تولید شده توسط آهنگری بر روی پرس مطابق با GOST 7062-79، تولید شده توسط آهنگری بر روی چکش مطابق با GOST 7829-70 و تولید شده توسط مهر زنی داغ در مطابق با GOST 7505-74، و همچنین مجوزهای لازم برای نمونه ها برای آزمایش های کنترل.

برای آهنگری با وزن بیش از 100 تن، تولید شده توسط آهنگری بر روی پرس، کمک هزینه و لپ مجاز است که در اسناد نظارتی و فنی برای آهنگری خاص درج شود.

1.8.(حذف شده، اصلاحیه شماره 1).

1.9. بر اساس خواص مکانیکی، آهنگری های عرضه شده پس از عملیات حرارتی نهایی به دسته های مقاومتی تقسیم می شوند. مقوله های مقاومت، استانداردهای مربوط به خواص مکانیکی تعیین شده با آزمایش بر روی نمونه های طولی و استانداردهای سختی در اینجا آورده شده است.

استانداردهای سختی برای آهنگری های گروه II و III و دسته های مقاومت برای آهنگری های گروه IV و V با توافق بین سازنده و مصرف کننده تعیین می شود. درجه فولاد با توافق بین سازنده و مصرف کننده تعیین می شود و در نقشه قسمت آهنگری نشان داده می شود.

به درخواست مصرف کننده، مقاومت موقت باید بالاتر از مقدار مشخص شده برای یک دسته مقاومت معین باشد، نه بیشتر از:

120 مگاپاسکال (12 kgf/mm 2) در صورت نیازس V کمتر از 600 مگاپاسکال (60 کیلوگرم بر میلیمتر مربع)،

150 مگاپاسکال (15 kgf/mm 2) در صورت نیازس V 600-900 مگاپاسکال (60-90 کیلوگرم بر میلیمتر مربع)،

200 مگاپاسکال (20 kgf/mm 2) در صورت نیازس V بیش از 900 مگاپاسکال (90 کیلوگرم بر میلیمتر مربع).

(ویرایش تغییر یافته، اصلاحیه شماره 2).

جدول 2

| خواص مکانیکی، نه کمتر | سختی برینل |

|||||||||||||||||

| قدرت تسلیمس 0,2 | مقاومت موقتسکه در | پسوند نسبید 5 , % | باریک شدن نسبی | قدرت ضربه، KCU، J/mm 2´ 10 4 (kgf× m/cm 2) |

||||||||||||||

| قطر (ضخامت) آهنگری جامد |

||||||||||||||||||

| خیابان 100 تا 300 | خیابان 300 تا 500 | خیابان 500 تا 800 | خیابان 100 تا 300 | خیابان 300 تا 500 | خیابان 500 تا 800 | خیابان 100 تا 300 | خیابان 300 تا 500 | خیابان 500 تا 800 | عدد سختی HB | د otp، میلی متر |

||||||||

یادداشت:

2. (حذف شده، اصلاحیه شماره 2).

3. با توافق بین سازنده و مصرف کننده مجاز است به جای قدرت تسلیم مشروط ( س 0.2) قدرت تسلیم فیزیکی ( س T) مطابق با استانداردهای ( س 0.2) مشخص شده در .

4. ضخامت (قطر) آهنگری به عنوان سطح مقطع طراحی و عملیات حرارتی فرعی آن در نظر گرفته می شود.

(ویرایش تغییر یافته، اصلاحیه شماره 3).

1.10. با توافق بین سازنده و مصرف کننده، آهنگرهای گروه IV و V می توانند استانداردهای بالاتری از خواص پلاستیک و استحکام ضربه نسبت به موارد ذکر شده در آن اختصاص دهند. در این حالت یک حرف C اضافی (ویژه) به دسته استحکام اضافه می شود و مشخصات مورد نیاز روی نقشه آهنگری نوشته می شود.

(ویرایش تغییر یافته، اصلاحیه شماره 1، 2).

1.11. هنگام تعیین خواص مکانیکی آهنگری در نمونه های عرضی، مماسی یا شعاعی، مجاز است استانداردهای خواص مکانیکی را در مقایسه با مقادیر ارائه شده در مقادیر نشان داده شده در جدول کاهش دهید. 3.

جدول 3

| شاخص های خواص مکانیکی | کاهش مجاز در استانداردهای خواص مکانیکی، % |

|||

| برای نمونه های عرضی | برای نمونه های شعاعی | برای نمونه های مماسی |

||

| آهنگری با قطر تا 300 میلی متر | آهنگری با قطر St. 300 میلی متر |

|||

| قدرت تسلیم | ||||

| استحکام کششی | ||||

| پسوند نسبی | ||||

| باریک شدن نسبی | ||||

| قدرت ضربه | ||||

توجه داشته باشید: برای آهنگریهای حلقهای که با نورد تولید میشوند، استانداردهای خواص مکانیکی بهدستآمده از آزمایش نمونههای مماسی بر اساس استانداردهای نمونههای حدی تعیین میشوند.

1.12. نمونه هایی از نمادها

آهنگری گروه I:

گر 1 GOST 8479-70.

آهنگری های گروه II (III) با سختی HB 143-179:

گر II (III) NV 143-179 GOST 8479-70.

آهنگری های گروه IV (V) با رده استحکام KP 490:

گر IV (V) KP 490 GOST 8479-70;

آهنگری گروه IV، رده استحکام KP 490، انقباض نسبی حداقل 50 درصد، استحکام ضربه KCU کمتر از 69 J/m2 ´ 10 4 (7 کیلوگرم بر سانتی متر مربع).

گر 1V- KP490S -y ³ 50 - KSU ³ 69 GOST 8479-70.

آهنگری گروه IV با رده استحکام KP 490 استحکام کششیس V نه کمتر از 655 مگاپاسکال، ازدیاد طول نسبید 5 کمتر از 14 درصد و قدرت ضربه KCU کمتر از 64 J/m2 نباشد´ 10 4 .

گر IV - KP 490 -س V ³ 655 - د 5 ³ 14 – KCU ³ 64 GOST 8479-70.

(ویرایش تغییر یافته، اصلاحیه شماره 2).

1.13. روی سطح آهنگری باید ترک، ترک، کلاهک و ماسه وجود داشته باشد.

بر روی سطوح فرآوری نشده آهنگری، فرورفتگی از رسوب و شکاف و همچنین برش کم عمق یا تمیز کردن عیوب مجاز است، مشروط بر اینکه عمق این عیوب از محدودیت های کوچکترین ابعاد مجاز آهنگری مطابق با GOST 7062-79 تجاوز نکند. طبق اسناد نظارتی و فنی - برای آهنگری با وزن بیش از 100 تن.

عیوب روی سطوح آهنگری که در معرض ضرب قرار گرفته اند مجاز نیست.

در سطوح ماشینکاری شده آهنگری، اگر عمق آنها که با برش یا تمیز کردن کنترلی تعیین می شود، از 75 درصد مقدار مجاز ماشینکاری واقعی یک طرفه برای آهنگری های تولید شده توسط آهنگری و 50 درصد برای آهنگری های تولید شده توسط آهنگری تجاوز نکند، بدون حذف مجاز است. مهر زدن

(ویرایش تغییر یافته، اصلاحیه شماره 2).

1.14. در آهنگری های ساخته شده از کربن و فولاد کم کربن، با عمق عیوب سطحی بیش از حد مجاز واقعی یک طرفه برای ماشینکاری، امکان حذف عیوب با برش صاف و سپس جوشکاری وجود دارد.

عمق جوش مجاز باید با مصرف کننده توافق شود.

1.15. آهنگری نباید دارای ورقه، ترک یا شلی انقباض باشد که عدم وجود آن توسط سازنده تضمین شده است.

آهنگری هایی که در آنها عیوب فوق مشاهده می شود رد می شوند و تمام آهنگری های دیگر یک دسته معین فقط پس از بازرسی فردی مناسب تشخیص داده می شوند.

1.14; 1.15 (ویرایش تغییر یافته، اصلاحیه شماره 1).

1.16. حالت عملیات حرارتی توسط سازنده تنظیم شده است.

آهنگری ها به شکل خشن و (یا) پس از عملیات مکانیکی اولیه (سنگ زنی، حفاری و غیره) تحت عملیات حرارتی قرار می گیرند. با توافق بین سازنده و مصرف کننده، آهنگری فقط می تواند تحت عملیات حرارتی اولیه قرار گیرد. آهنگری های گروه I ممکن است تحت عملیات حرارتی قرار نگیرند.

(ویرایش تغییر یافته، اصلاحیه شماره 1، 2).

1.17. آهنگری هایی که پس از عملیات حرارتی در حالت سرد یا گرم صاف شده اند، باید برای رفع تنش های داخلی تحت تمپر قرار گیرند.

آهنگری های گروه های I، II و III را می توان بدون تمپر کردن بعدی عرضه کرد، مشروط بر اینکه سازنده خواص مورد نیاز را پس از صاف کردن تضمین کند.

1.18. با توافق طرفین، آهنگری ها در معرض رسوب زدایی قرار می گیرند.

روش تمیز کردن در شرایط ترسیم یا سفارش مشخص شده است.

1.19. (حذف شده، اصلاحیه شماره 1).

1.20. جرم آهنگری که طبق GOST 7062-79 تعیین می شود، نباید از جرم محاسبه شده تعیین شده توسط بزرگترین ابعاد آهنگری تجاوز کند (با در نظر گرفتن انحراف مثبت برای ابعاد خارجی و انحراف منهای برای ابعاد و حفره های داخلی).

(ویرایش تغییر یافته، اصلاحیه شماره 2، 3).

2. روش های تست

2.1. دسته ها توسط سازنده از آهنگری های ساخته شده بر اساس یک نقشه تکمیل می شوند. شرایط تکمیل دسته در آورده شده است.

این مجاز است که آهنگرهای ساخته شده از همان درجه فولاد را با توجه به نقشه های مختلف، از نظر پیکربندی و اندازه، به صورت دسته ای ترکیب کند.

(ویرایش تغییر یافته، اصلاحیه شماره 1).

2.2. هر آهنگری باید بدون استفاده از دستگاه های ذره بین تحت بازرسی خارجی قرار گیرد، مگر اینکه شرایط سفارش روش بازرسی دیگری را پیش بینی کند.

2.3. برای هر گروه آهنگری، به استثنای گروه I، حجم آزمایشات اجباری مشخص شده در جدول تعیین می شود. 4.

جدول 4

| گروه آهنگری | انواع تست | تعداد آهنگری در هر دسته برای آزمایش |

|

| بدون آزمایش | |||

| تعیین سختی | 5٪ از لات، اما نه کمتر از 5 عدد. |

||

| تعیین سختی | |||

| 1. تست کشش 2. تعیین قدرت ضربه | تا 100 عدد. - 2 عدد، خیابان. 100 عدد. - 1٪، اما نه کمتر از 2 عدد. ( آهنگری با حد سختی پایین و بالایی ) |

||

| 3. تعیین سختی | |||

| 1. تست کشش 2. تعیین قدرت ضربه 3. تعیین سختی | |||

یادداشت:

1. تعداد آهنگری های گروه II مشمول آزمایش ممکن است با توافق با مصرف کننده افزایش یابد.

2. برای آهنگری های گروه IV، تعیین خواص مکانیکی آهنگری نه با حد سختی پایین و بالایی، بلکه با استانداردهای سختی که در رده های مقاومت مشخص شده هستند مجاز است. در این مورد، سختی یک ویژگی پذیرش اضافی است.

3. برای آهنگری های گروه IV، تعیین خواص مکانیکی روی یک آهنگری با تعداد آهنگری در یک دسته تا 20 قطعه مجاز است، در صورتی که تفاوت در چاپ های سختی کل دسته از 0.30 میلی متر بیشتر نباشد. KP 18 - KP45 و 0.20 میلی متر برای KP 50 - KP 80.

4. محدوده بازرسی آهنگری های عرضه شده پس از عملیات حرارتی اولیه در نقشه آهنگری نشان داده شده است.

(ویرایش تغییر یافته، اصلاحیه شماره 1، 2، 3).

2.4. نمونه برداری برای تعیین ترکیب شیمیایی فلز آهنگری مطابق با GOST 7565-81 انجام می شود.

2.5. تجزیه و تحلیل شیمیایی فلز آهنگری بر اساس GOST 22536.0-87، GOST 22536.1-77، GOST 22536.2-87، GOST 22536.3-77، GOST 22536.4-77، GOST 22536.4-77، GOST 22536.4-77، GOST 22536.1-77، GOST 22536.1-77، GOST 22536.2-87، GOST 22536.4-77، GOST 22536. 536.7-77، G OST 22536.8-87 GOST 22536.9-77، GOST 22536.10-77، GOST 22536.11-87، GOST 22536.12-77، GOST 22536.13-720، GOST 22536.13-720، 44GOST-717، GOST 22536.10-77، GOST 22536.11-87. 2346-78، GOST 12347-77، GOST 12348-78، GOST 12349-83، GOST 12350-78، GOST 12351-81، GOST 12352-81، GOST 12353-78، GOST 12354-81، GOST 12354-81، GOST 12354-81، GOST 12354-81، GOST 12351-81، GOST 12351-81. 357-84، GOST 12358-82، GOST 12359-81، GOST 12360-82، GOST 12361-82، GOST 12362-79، GOST 12363-79، GOST 12364-84، GOST 12364-84، GOST 12364-84، GOST 12361-82.

هنگام ساخت آهنگری از فلز ذوب شده توسط سازنده، ترکیب شیمیایی فولاد با تجزیه و تحلیل حرارتی یک نمونه ملاقه تعیین می شود.

هنگام تولید آهنگری و شمش نورد، عیار فولاد و ترکیب شیمیایی توسط سندی تعیین می شود که نشان دهنده کیفیت سازنده فلز است.

(ویرایش تغییر یافته، اصلاحیه شماره 2).

2.6. خواص مکانیکی آهنگری بر روی نمونه های طولی، عرضی، مماسی یا شعاعی تعیین می شود. نوع نمونه در صورتی که در نقشه قطعه مشخص نشده باشد توسط سازنده تعیین می شود.

(ویرایش تغییر یافته، اصلاحیه شماره 2).

2.7. نمونه هایی برای تعیین خواص مکانیکی آهنگرهای گروه V از دورهای باقی مانده در هر آهنگری برش داده می شوند و نمونه های گروه IV از دامان روی نمونه ها یا از بدنه آهنگری بریده می شوند که برای آن تعداد آهنگری اضافی وجود دارد. ساخته شده است.

برش نمونه ها برای آزمایش مکانیکی آهنگری های گروه IV از نمونه ای با سطح مقطع یکسان یا بزرگتر، به طور جداگانه از فلز با همان گرما و طبق رژیم مشابه آهنگری، مجاز است.

در این حالت، نمونه باید تحت تمام گرمایش، از جمله آهنگری یا مهر زنی، و همچنین، همزمان با آهنگری یک دسته معین، عملیات حرارتی را انجام دهد.

(ویرایش تغییر یافته، اصلاحیه شماره 3).

2.8. شکل، ابعاد و محل شیر آزمایشی با رسم آهنگری تعیین می شود.

ابعاد مجاز نمونه باید برای تولید تمام نمونه های مورد نیاز کافی باشد.

هنگام تولید آهنگری منفرد از شمش، همپوشانی نمونه باید از قسمت سودآور باشد.

در آهنگری مانند شفت و پوسته با طول بیش از 3 متر، با علامت مناسب در نقشه آهنگری، باید در هر دو انتها مقداری برای نمونه در نظر گرفته شود.

2.9. آهنگری فولاد آلیاژی باید از نمونه ها با استفاده از روش سرد و از آهنگری های کربن و فولاد کم آلیاژ - به صلاحدید سازنده جدا شود.

2.10. نمونه های آزمایش مکانیکی مجاز به عملیات حرارتی اضافی یا حرارت دادن نیستند.

2.11. هنگام ساخت چندین قطعه از یک آهنگری یک نمونه گرفته می شود که بر اساس نتایج آزمایش آن کلیه قطعات ساخته شده از این آهنگری پذیرفته می شود.

2.12. نمونههای آزمایش مکانیکی آهنگریهای استوانهای و منشوری از روی لبه یا از بدنه آهنگری برش داده میشوند به طوری که محور آنها در فاصله 1/3 شعاع یا 1/6 قطر از سطح خارجی آهنگر قرار میگیرد. .

(ویرایش تغییر یافته، اصلاحیه شماره 3).

2.13. هنگام برش نمونه ها از آهنگری های توخالی یا سوراخ شده با ضخامت دیواره تا 100 میلی متر، نمونه ها به گونه ای بریده می شوند که محور آنها در فاصله 1/2 ضخامت دیواره آهنگری و برای ضخامت های بیش از 100 میلی متر باشد. فاصله 1/3 ضخامت دیوار آهنگری از سطح بیرونی.

هنگام ساخت نمونه های عرضی یا مماسی، محور آنها باید از همان فاصله ای که برای نمونه های طولی عبور می کند عبور کند.

(ویرایش تغییر یافته، اصلاحیه شماره 1، 3).

2.14. محل برش نمونه ها از آهنگری های غیر استوانه ای و غیر منشوری در صورت عدم وجود دستورالعمل های مربوطه در نقشه قطعه توسط سازنده تعیین می شود.

2.15. نمونه ها را می توان با برش با مته مغزی یا با برش هایی که با ماشین کاری آهنگری به دست می آید از آهنگری (نه از دور) برداشت.

2.16. تعداد نمونه ها برای آزمایش مکانیکی از هر نمونه باید باشد: یک نمونه برای آزمایش کشش، دو نمونه برای مقاومت ضربه.

2.17. تولید نمونه ها و آزمایش کشش مطابق با GOST 1497-84 بر روی نمونه های پنج برابر طول با قطر قسمت محاسبه شده 10 میلی متر انجام می شود.

استفاده از نمونه های پنج برابر طول با قطر قسمت محاسبه شده 6 یا 5 میلی متر مجاز است.

2.18. تولید نمونه و تست مقاومت ضربه مطابق با GOST 9454-78 بر روی نمونه های نوع 1 انجام می شود.

2.19. سختی برینل مطابق با GOST 9012-59 تعیین می شود. اگر آزمایش بر روی دستگاه برینل غیرممکن باشد، تعیین سختی با استفاده از دستگاه های دیگر مجاز است که دقت را تضمین کنند.± 10٪ از عدد سختی HB.

(ویرایش تغییر یافته، اصلاحیه شماره 3).

2.20. اگر نتایج نامناسبی از آزمایشهای مکانیکی حداقل برای یکی از شاخصها به دست آمد، آزمایشهای مکرر روی تعداد دو برابر نمونههای گرفتهشده از همان دسته آهنگری انجام میشود.

اگر پس از آزمایش مکرر، شاخص های مثبت به دست آمد، کل دسته آهنگری قابل قبول در نظر گرفته می شود.

اگر پس از آزمایش های مکرر، حداقل یکی از نمونه ها عملکرد نامناسبی داشته باشد، دسته آهنگری ممکن است تحت عملیات حرارتی مکرر قرار گیرد.

2.21. تعداد عملیات حرارتی مکرر نباید بیش از دو باشد.

تمپر اضافی به عنوان عملیات حرارتی در نظر گرفته نمی شود و تعداد تمپر محدود نیست. پس از هر عملیات حرارتی یا تمپر اضافی، دسته آهنگری مانند اینکه دوباره ارائه شده است آزمایش می شود.

سومین عملیات حرارتی به شکل بهبود در مواردی که نرمال سازی با تمپر خواص مکانیکی مورد نیاز را فراهم نمی کند، روی آهنگری های بزرگ مجاز است.

2.20, 2.21. (ویرایش تغییر یافته، اصلاحیه شماره 1).

2.22. (حذف شده، اصلاحیه شماره 1).

2.23. برای آزمایش کنترل کیفیت قطعات کار توسط مصرف کننده و انطباق آنها با الزامات این استاندارد، باید از قوانین نمونه برداری و روش های آزمایش مشخص شده در بالا استفاده شود.

3. علامت گذاری، حمل و نقل، ذخیره سازی

3.1. محل علامت گذاری در نقشه آهنگری نشان داده شده است. علامت گذاری باید واضح باشد و حاوی اطلاعات مشخص شده در جدول باشد. 5.

جدول 5

| شماره گروه | نوع علامت گذاری |

|||

| مهر بخش کنترل فنی | شماره نقاشی قسمت | عدد حرارتی یا درجه فولاد | شماره آهنگری |

|

| نشان داد | نشان داد | |||

| نشان داد | ||||

| نشان داد |

||||

توجه داشته باشید: نوع علامت گذاری آهنگری های مهر شده با توافق بین سازنده و مصرف کننده تعیین می شود.

(ویرایش تغییر یافته، اصلاحیه شماره 1).

3.2. برای آهنگری با وزن حداکثر 10 کیلوگرم، علامت گذاری دسته ای روی برچسب مجاز است.

3.3. هر دسته از آهنگری یا آهنگری پذیرفته شده توسط کنترل فنی همراه با یک سند کیفیت است که نشان می دهد:

نام یا علامت تجاری سازنده؛

شماره سفارش؛

تعداد آهنگری در یک دسته و جرم آنها (برای گروه V - شماره آهنگری)؛

شماره نقاشی؛

عیار فولاد و تعیین مشخصات استاندارد یا فنی.

ترکیب شیمیایی؛

عدد حرارتی؛

گروه آهنگری؛

نوع عملیات حرارتی؛

نتایج آزمون ارائه شده توسط این استاندارد؛

نتایج آزمایش های اضافی ارائه شده در نقشه آهنگری یا شرایط سفارش.

توجه داشته باشید: محتوای اسناد همراه برای آهنگری های تولید شده توسط فورجینگ با توافق بین سازنده و مصرف کننده تعیین می شود.

St3*, 15*, 20*, 25*, St5*

20*، 25*، 30*، St5*

20*، St5*، 30*، 35*

KP195

(20)

St3*، St3GSP*، 15*، 20*، 25*، 15Х*، 20Х*، 15ХМ*

St3*، St15ХМ*، 20*، 25*، 30*، St5*، 15Х*، 20Х*، 12Х1МФ*

St5*، 25*، 30*، 35*، 20X*، 22K*

St5*، 30*، 35*، 22K*

KP215

(22)

20*، 25*، 10G2*، 20X*، 15HM*، 12X1MF*

20*، 25*، St5*، 30*، 35*، 20X*، 15HM*، 10G2*، 22K*، 16GС*، 12H1MF*

30*، 35*، 40*، 10G2*، 22K*، 12X1MF*

30*، 35*، 40*، 22K*، 1ХГ2*، 12Х1МФ*

KP245

(25)

25*، 30*، 35*، St5*، 20Х*، 12ХМ*، 15ХМ*، 20ГС*

20، 30*، 35*، 40*، 45*، 20Х، 12ХМ*، 15ХМ*، 16ГС*، 20ГС*، 12Х1МФ*

30*، 35*، 40*، 45*، 40، 25GS*، 35XM*، 12Х1МФ*

45*، 25GS*، 40X*، 35XM*

KP275

(28)

35*، 40*، 45*، 20X، 25GС*، 15HM*

25، 35، 40*، 45*، 50*، 20X، 25GС*، 12HM*، 15HM*، 35G2*، 35XM*، 34XM (34XMA)

40، 45، 40X*، 25GS*، 15ХМ*، 35XM*، 34XM (34XMA)

40، 40X، 25GSA، 15X1M1F

KP315

(32)

35، 45* 50*، 40X*، 45X*، 15HM*، 50G2*، 35XM*، 34XM (34XMA)

40، 45، 40X*، 55*، 50G2*، 35XM*، 40XN*، 20X، 34XM (34XMA)

45، 45X*، 40X، 40HN*، 38HGN، 34HN1M

40X، 45X*، 45X، 40HN، 38GN*

KP345

(35)

40، 45، 15X، 40X*، 50G2*، 45X*، 50X*، 15HM*، 35XM*، 3.8HGN*

45، 15XM، 20X، 40X، 45X*، 50X*، 50G2*

40X، 45X*، 40XN، 50X*، 38HGN

45X، 50X، 38HGN، 35XM، 15X1M1F، 34XM (34XMA)

KP395

(40)

45، 30X، 40X، 50G2*، 15HM، 30HMA، 40HN، 30ХГС*، 34HN1M*، 18HGT

35X، 40X، 45X، 34XM، 35XM، 40ХФА، 40ХН، 38ХГН، 15Х1М1Ф، 34ХН1M*، 34XM (34XMA)

40X، 45X، 40XN، 35XM، 38ХГН، 40ХФА، 34XM (34XMA)

40ХН، 35XM، 38ХГН، 34XM (34XMA)

KP440

(45)

40X، 35XM، 40HN، 38HGN، 25H1M1F*، 34HN1M، 30HMA، 15HM

40X، 45X، 35XM، 40HN، 30HMA، 35HMA، 25H1M1F*، 34HN1M، 45HNM*، 34XM (34XMA)

45X، 35XM، 40HN، 34HN1M، 38HGN، 45HNM، 34XM (34XMA)

40HN، 34HN1M، 45HNM*، 38H2N2MA، 40HN2MA

KP490

(50)

55، 55X، 35X، 40X، 45X، 15HM، 35XM، 30HGSA، 30HMA، 38HM، 38HGN، 40HN، 25H1MF

40X، 45X، 35XM، 40HFA، 40HN، 30HGSA، 35HGSA، 38HGN، 25H2M1F*، 25H1M1F، 20H1M1F1TR، 34HN1M، 30HN5H4MFA، 30HN5H4MFA،

34HN1M، 30HN2MFA، 40HN2MA، 45HNM

34HN1M، 40HN2MA

KP540

(55)

38HS، 40HN، 40HFA، 38HGN، 34HN1M، 25H1M1F، 30HGSA

45X، 50X، 35HN، 40HN، 30HNMA، 40HFA، 35HGSA، 38HGN، 34HN1M، 40HN2MA

34HN1M، 40HN2MA

KP590

(60)

45X، 38ХС، 38ХГ، 35ХГСА، 35XM، 40ХН، 45ХН، 38ХГН، 30ХН3А، 25Х1МФ، 30ХГСА

50H، 34HNMA، 40HN، 25H1M1F، 38H2MUA، 35HNMA، 3OHGSA، 34HN1M، 20H1M1F1TR، 25H2M1F، 40HN2MA، 34H1MA، 45

34HN1M، 40H2N2MA، 45HNM

40HN2MA، 45HNM

KP640

(65)

45X، 50X، 45HN، ZOHGSA، 35HGSA، 34HN1M

34HN1M، 40HN2MA، 34HN3M*

34HN3M، 38HN3MA، 40HN2MA، 40H2N2MA

38HN3MA، 38HN3MFA، 34HN3M 35HN1M2FA، 36H2N2MFA

KP685

(70)

30ХГТ، 30ХГСА، 20ХН3А، 20Х1М1Ф1ТР، 20ХН3А، 25Х2М1Ф*، 34ХН1M، 34HN3M*

50KhFA، 25Kh1MlF، 25Kh2MF1، 34KhN3M*، 34KhN1M، 38KhN3MA* 38KhN3MFA*، 40KhN2MA

34HN3M*، 38HN3MA*، 38HN3MVA*، 38HN2MA، 18H2N4MA، 45HNM

38KhN3MA، 38KhN3MFA، 34KhN3M، 36Kh2N2MFA

KP735

(75)

34HN1M، 40HN2MA، 34HN3M*، 40H2N2MA، 38H2N2MA

34HN3M*، 40HN2MA، 38HN3MA*، 38HN3MVA*، 18H2N4MA

34HN3M، 38HN3MA، 36H2N2MFA

34HN3M، 38HN3MFA

KP785

(80)

18Kh2N4VA، 38KhN3MFA*. 34HN3MA*، 38H2N2MA، 40HN2MA

34HN1MA، 34HN3MA، 36H2N2MVA، 38HN3MVA، 40HN2MA، 38H2N2M

34KhN3MA، 38KhN3MFA، 38KhN3MA، 36Kh2N2MFA

توجه داشته باشید: علامت "*" به این معنی است که فولاد در حالت عادی قرار دارد. در سایر گریدهای فولادی، رده استحکام مربوطه با خاموش کردن و تمپر کردن تضمین می شود.

(ویرایش تغییر یافته، اصلاحیه شماره 1،2، 3).